La section suivante présente les différents procédés de galvanoplastie, ainsi que les outils de travail de base pour chaque méthode. En général, on distingue trois procédés galvaniques différents, à savoir la galvanisation au tonneau, la galvanisation au crayon/tampon et la galvanisation au bain.

Aperçu des procédés

On distingue 3 procédés de dépôt électrolytique des métaux. Il s'agit de la galvanisation par bain, de la galvanisation par broches (ou par tampon), ainsi que de la galvanisation par tambour. Chacun de ces procédés a ses avantages et ses inconvénients.

| Procédé | Avantages | Inconvénients |

|---|---|---|

| Galvanisation par bain |

|

|

| Galvanoplastie au stylo / au tampon |

|

|

| Galvanisation au tonneau |

|

|

Le procédé de galvanisation par bain

La galvanisation par bain est une méthode au cours de laquelle la pièce à galvaniser et l'anode sont plongées dans un électrolyte. De plus, un flux de courant est généré, ce qui entraîne le dépôt de métal sur la pièce.

La galvanisation en bain est un procédé fréquemment utilisé dans l'industrie. En règle générale, les pièces sont chromées, dorées ou nickelées dans des cuves de très grande taille. Pour cela, on utilise souvent des supports sur lesquels les pièces à revêtir sont suspendues. Pour augmenter la densité de courant possible et accélérer ainsi le dépôt, un mouvement du bain s'impose. Cela peut se faire par injection d'air, par pompage ou par déplacement du support.

L'avantage est que le procédé est facile à mettre en œuvre et qu'il est possible de générer des flux de courant importants, ce qui permet de déposer des couches métalliques épaisses. L'inconvénient est que de grandes quantités d'électrolyte sont nécessaires pour remplir les cuves. C'est pourquoi la galvanisation par bain n'est adaptée qu'aux petites pièces pour les particuliers et les amateurs.

Equipement de base nécessaire

Pour réaliser le procédé de galvanisation par bain, il faut une source de courant continu réglable, une cuve ou un récipient, des câbles de connexion.

La source de courant peut être, par exemple, un bloc d'alimentation de laboratoire, avec un affichage des volts et des ampères, c'est-à-dire de la tension et du courant. Le récipient doit être suffisamment grand pour que l'objet à galvaniser puisse y être complètement immergé. Il doit être constitué d'un matériau résistant aux alcalis et aux acides ; outre les récipients en plastique, les récipients en verre conviennent très bien. En outre, ils ont besoin de câbles pour raccorder l'alimentation électrique à la fois à l'anode et à la pièce à traiter. Pour éviter toute confusion, utilisez toujours un câble rouge pour le pôle (+) et un câble noir pour le pôle (-).

Surface de l'anode

Le principe de base est le suivant : la surface de l'anode doit si possible avoir la taille de la surface de la pièce à galvaniser. Si, au contraire, la surface de l'anode est trop petite, il est possible que les couches soient déposées de manière irrégulière.

Cet effet est dû au fait que le courant ne se répartit pas uniformément dans l'électrolyte (diffusion) et que celui-ci emprunte le chemin le plus court. Ainsi, dans la zone du chemin le plus court, le courant est plus élevé et la couche se dépose ici en plus grande épaisseur. La forme et la disposition de l'anode doivent également être appropriées pour que le courant puisse se répartir uniformément.

Une anode plus grande n'a pas d'effet négatif sur le résultat. Cependant, en raison d'une densité de courant anodique défavorable (rendement anodique), une passivation plus importante peut avoir lieu (en fonction de l'électrolyte), ce qui réduit le flux de courant. Si c'est le cas, l'anode doit être nettoyée.

Disposition des anodes

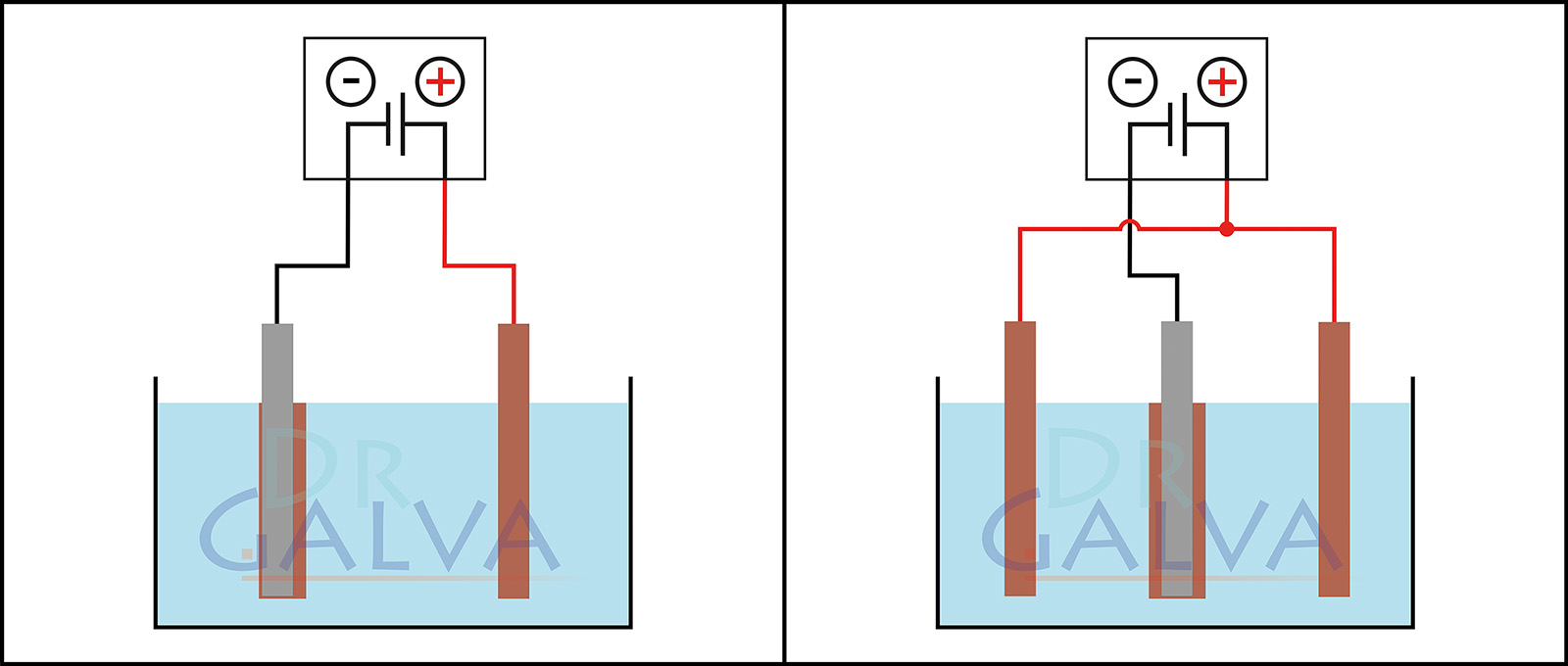

En ce qui concerne la disposition des anodes, il convient de noter que la pièce à galvaniser doit être entourée d'anodes de manière uniforme sur tout son pourtour. Cela permet de garantir que les couches sont déposées de manière uniforme. Elles devraient au moins être présentes sur deux côtés, si possible.

S'il n'est pas possible d'obtenir une telle disposition des anodes, il est possible d'obtenir un revêtement uniforme de la pièce à usiner en la faisant tourner en continu. Il est en outre important que la distance entre l'anode et la pièce à usiner soit aussi grande que possible.

| L'anode et la pièce à usiner occupent une position opposée l'une à l'autre. Plus de métal est déposé sur la face avant de la pièce que sur la face arrière. La pièce à usiner doit être tournée à intervalles réguliers. | Deux anodes et la pièce à usiner se trouvent dans la cuve. Il convient de noter que les deux anodes doivent être reliées au même bloc d'alimentation. La pièce à usiner est placée au centre, entre les deux anodes. Cela permet de garantir une séparation plus uniforme. |

Le procédé de galvanisation par broches ou par tampons

Si l'on veut galvaniser des pièces fixes ou de grande taille, la galvanisation par plots est la plus appropriée. Pour ce faire, on utilise une tige métallique connectée en tant qu'anode (+) à l'extrémité de laquelle se trouve soit un tampon en tissu, soit une éponge (pour simplifier, nous utiliserons uniquement le mot tampon). Le tampon sert à recevoir l'électrolyte et est complètement imbibé de l'électrolyte souhaité. Pendant que l'objet à galvaniser est relié à la cathode (-), la pièce est maintenant mise en contact avec le tampon dans un mouvement circulaire. De cette manière, un flux de courant est possible et, après quelques secondes, une couche de métal se dépose aux points de contact correspondants.

Le mouvement circulaire est très important, car un courant élevé circule sur une petite surface de contact. Dès que l'on s'arrête avec le tampon sur une zone, celle-ci peut devenir terne et prendre une couleur foncée (brûlures), cet effet se produit d'autant plus rapidement que le flux de courant est élevé. Il faut donc ici un peu d'expérience, mais on l'acquiert assez rapidement. Un mouvement de va-et-vient du tampon est plutôt inapproprié, car le mouvement est brièvement interrompu entre-temps et des brûlures peuvent déjà se produire en cas de densité de courant élevée.

L'anode doit de préférence être composée de matériaux inertes tels que le platine ou le graphite (et parfois aussi l'acier inoxydable) ou du matériau de l'électrolyte utilisé.

Équipement de base nécessaire

Pour la mise en œuvre du procédé de galvanisation par plots ou par tampons, il faut une source de courant continu réglable, c'est-à-dire un bloc d'alimentation réglable avec affichage numérique de la tension et du courant, une anode à plots avec support d'anode (plot de galvanisation), un jeu de câbles ainsi qu'un tampon ou une éponge. L'anode à broche (ou le support d'anode) doit être raccordée au pôle (+) du bloc d'alimentation à l'aide d'un câble. Il faut également équiper l'anode d'un tampon ou d'une éponge afin que le crayon galvanique complet soit prêt à l'emploi. La pièce elle-même est connectée au pôle (-), comme dans les procédés expliqués plus haut.

Éponge & tampon

Si l'on utilise des éponges ou des tampons, il s'agit d'embouts qui absorbent l'électrolyte. Cette caractéristique est indispensable, car il doit maintenir l'électrolyte entre l'anode et la pièce pendant le processus de galvanisation et libérer les ions métalliques. Idéalement, les embouts de tampons pour la galvanisation disposent d'une très grande capacité d'absorption et sont robustes. Les tampons de galvanisation ne doivent pas non plus être trop minces, car cela pourrait entraîner des effets d'isolation dus à une pression élevée ponctuelle et le courant électrique ne pourrait pas être transmis. Un tampon de galvanisation ne doit pas non plus avoir de jointures extérieures, car cela pourrait provoquer des rayures sur le métal.

Epaississeur ou gélifiant

L'épaississeur, également appelé gélifiant, est un agent épaississant spécifique. Les épaississants sont ajoutés à la solution électrolytique afin de la rendre plus épaisse. Il existe des épaississants spéciaux conçus pour les différents électrolytes galvaniques. Si des agents traditionnels sont utilisés ou mélangés, l'électrolyte devient généralement inutilisable. En principe, tous les types d'électrolytes peuvent être épaissis à l'aide d'agents gélifiants galvaniques. L'épaississement de l'électrolyte permet d'éviter que le liquide ne goutte, de travailler plus proprement et d'utiliser l'électrolyte avec parcimonie. Toutefois, l'électrolyte ne doit pas être trop épais.

Pour épaissir un électrolyte, vous devez verser la quantité d'électrolyte dont vous pensez avoir besoin dans un récipient et ajouter autant d'agent gélifiant que nécessaire en remuant régulièrement, jusqu'à ce que vous obteniez la consistance ou la fermeté souhaitée. Procédez avec précaution et lentement. Veillez impérativement à ce que l'utilisation de poudre n'entraîne pas un trop fort dégagement de poussière. Si vous avez trop épaissi l'électrolyte, vous pouvez le rendre à nouveau plus liquide en ajoutant de l'électrolyte non épaissi.

Le procédé de galvanisation au tonneau

Le procédé de galvanisation au tonneau est idéal pour la galvanisation de grandes quantités de petites pièces, en particulier pour les pièces qui ne peuvent pas être fixées sur des supports ou qui ne peuvent l'être qu'à grand-peine. En principe, le processus de galvanisation correspond à celui de la galvanisation en bain, les pièces à galvaniser se trouvant en vrac dans un tambour tournant lentement. Les pièces sont mises en contact à l'aide d'une barre de contact placée au centre, de billettes mobiles (câbles avec capuchon conducteur) ou de points de contact appropriés dans la paroi du tambour ; le tambour est mis en rotation à l'aide d'un moteur. Le mouvement régulier qui en résulte garantit un revêtement relativement uniforme des petites pièces, mais il existe des différences subtiles, car le mélange incontrôlé permet à certaines pièces d'être en contact plus longtemps et d'obtenir ainsi une épaisseur de couche plus élevée, ou cet effet est également inversé (c'est-à-dire un temps de contact plus court et une épaisseur de couche plus faible).

L'avantage ici est que le chargement est rapide, car les pièces sont simplement introduites en vrac. L'inconvénient est que les pièces reçoivent toujours de petites marques d'impact, car elles sont mélangées entre elles, c'est pourquoi ce processus est moins adapté au poli miroir, mais cela ne joue aucun rôle pour les vis, etc. Un nombre minimum de pièces est également nécessaire pour que les pièces soient en contact continu.

Equipement de base nécessaire

Pour réaliser le procédé de galvanisation au tonneau, vous avez besoin d'un tonneau de galvanisation. Outre un tambour, un motoréducteur ainsi que la mécanique sont les composants de base, ensemble ils constituent une installation de galvanisation à tambour. Tout comme pour le procédé de galvanisation par bain, un bloc d'alimentation réglable suffisamment puissant et un jeu de câbles sont nécessaires.

Le remplissage du tambour de galvanisation

La règle de base est la suivante : le tambour de galvanisation doit être rempli de pièces au maximum jusqu'à une charge comprise entre 40 et 50 pour cent. Cela permet de garantir la libre mobilité des composants et d'éviter les blocages, les coincements ou même les blocages. Si cela se produisait, les points de contact ne permettraient pas d'obtenir un revêtement idéal et donc une galvanisation uniforme. Il faut absolument veiller à ce qu'ils soient en contact avec la broche de contact.

Remarque : les billes sont le matériau de remplissage optimal, car elles ne peuvent pas s'incliner et garantissent un mouvement libre ainsi qu'un résultat de galvanisation idéal.