Bienvenue dans la zone d'information de Dr. Galva

Tu trouveras ici les réponses aux questions les plus fréquentes sur notre offre de galvanisation. Que tu veuilles en savoir plus sur nos produits ou sur le processus de commande, tu trouveras des informations complètes sur cette page. Si tu as une question à laquelle tu ne trouves pas de réponse ici, n'hésite pas à nous contacter.

Vous trouverez le guide de galvanisation ici :

Si tu souhaites obtenir des informations sur les derniers développements ou d'autres publications, consulte également la section Publications : Publications

- Quelle est la différence entre le brunissage et la patine?

-

- Comment puis-je brunir le laiton pour le noircir ? Quel produit me recommandez-vous pour cela ?

-

Pour noircir le laiton, la patine est la meilleure option. Le Gel de patine Nero est spécialement conçu pour donner au laiton une surface sombre. Il est facile à appliquer et assure une patine décorative et durable.

En le diluant, il est également possible d'obtenir de très beaux tons bruns.

- En quoi les brunissages diffèrent-ils ?

-

Les brunissages de Dr. Galva se distinguent principalement par le type d'application et les utilisations spécifiques. Voici les principales différences entre les trois types :

1. Brunissage par immersion Ultra-3

- Application: Le brunissage par immersion est idéal pour le traitement de plusieurs pièces à la fois ou pour les formes complexes qui nécessitent un revêtement uniforme. Avec cette méthode, la pièce entière est immergée dans la solution de brunissage.

- Les avantages: Cette méthode permet d'obtenir un brunissage uniforme et continu, même dans les zones difficiles d'accès. Elle est particulièrement adaptée aux pièces de grande taille et aux applications industrielles.

- Domaines d'application: Optimal pour le brunissage de pièces en acier dans la production de masse ou dans les ateliers où de nombreuses pièces doivent être traitées en même temps.

2. Brunissage rapide Ultra-5

- Application: Ce brunissage universel est polyvalent et peut être utilisé par immersion ou par simple application. Il convient à une large gamme de matériaux et de pièces.

- Les avantages: Ce brunissage offre une flexibilité d'utilisation et constitue une excellente solution polyvalente pour différents projets. Elle est facile à utiliser et ne nécessite pas d'équipement spécial.

- Domaines d'application: Parfait pour les artisans et les bricoleurs qui recherchent une solution polyvalente pour différents types de brunissage, qu'il s'agisse de petites ou de grandes pièces.

3. Brunissage au pinceau Ultra-7

- Application: Le brunissage au pinceau consiste à appliquer la solution directement sur la surface de la pièce, par exemple avec un pinceau ou un chiffon. Cette méthode est particulièrement adaptée au traitement de petites surfaces ou aux retouches.

- Les avantages: Cette méthode permet une application précise et contrôlée, idéale pour les réparations ou pour les pièces qui ne peuvent pas être complètement immergées. Elle est rapide et facile à appliquer, même sur place.

- Domaines d'application: Convient pour les petits projets, les réparations ou pour rafraîchir les brunissages déjà existants. Elle est idéale pour les artisans qui souhaitent traiter des zones ciblées sans avoir à traiter la pièce entière.

Résumé :

- Brunissage par immersion: pour des revêtements réguliers et complets de plusieurs pièces ou de grandes pièces.

- Brunissage rapide: utilisation polyvalente, par immersion ou par application, pour différents matériaux.

- Brunissage au pinceau: application précise et facile pour les petites surfaces ou les retouches.

Chacun de ces types de brunissage de Dr. Galva offre des avantages spécifiques et est optimisé pour des domaines d'application particuliers, de sorte que tu peux choisir la bonne méthode pour chaque tâche.

Les brunissages de Dr. Galva sont spécialement conçus pour l'acier, le fer ou la fonte. Il existe aussi des brunissages adaptés aux alliages comme le cuivre ou le laiton - ce sont alors des patinages. - Quelle huile utiliser après le brunissage ?

-

Après le brunissage, il est recommandé d'utiliser une huile anticorrosion spéciale, conçue pour les surfaces brunies. Voici quelques options :

- Huiles spéciales de brunissage: ces huiles sont spécialement formulées pour sceller et protéger les surfaces brunies. Elles offrent une protection élevée contre la corrosion et préservent la surface noire.

- Huile pour armes: l'huile pour armes, telle qu'elle est utilisée pour l'entretien des armes à feu, est un bon choix. Elle est conçue pour protéger les surfaces métalliques contre la corrosion et convient donc parfaitement aux pièces brunies.

- Huile de lin: pour une protection naturelle, l'huile de lin convient également, elle forme une fine couche de protection tout en mettant en valeur le brunissage. Elle est cependant moins durable que les huiles spécialisées.

- Huile minérale: une huile minérale légère peut également être utilisée, surtout si aucune huile de brunissage spéciale n'est disponible. Elle offre une protection de base contre l'humidité, mais peut ne pas être aussi efficace que les produits plus spécifiques.

Il est important d'appliquer l'huile de manière régulière et fine pour garantir une couche de protection uniforme et d'essuyer l'excédent d'huile après quelques minutes pour que la surface ne reste pas collante.

- Comment sécher après le brunissage ?

-

Sèche les pièces directement après le brunissage avec un chiffon propre et non pelucheux, sinon de la corrosion peut se former.

Concernant le temps d'attente après le brunissage : Il est important que le brunissage soit complètement terminé et que la surface soit sèche avant de commencer à peindre. En général, un court temps d'attente d'environ 30 minutes à 1 heure est suffisant pour s'assurer que la surface est stable. Si l'humidité de l'air est élevée, il peut être utile d'attendre un peu plus longtemps ou de chauffer doucement les pièces pour accélérer le processus de séchage.

- Est-il nécessaire de huiler les choses brunies si elles sont ensuite peintes ?

-

L'huilage des pièces brunies sert principalement de protection supplémentaire contre la corrosion en scellant la surface et en la protégeant de l'humidité. Cependant, si tu souhaites ensuite peindre les tôles métalliques brunies avec un vernis transparent, l'huilage n'est pas nécessaire, car le vernis transparent se charge de la couche de protection.

De plus, la peinture n'adhérerait pas.

- Quelle est l'intensité de la protection anticorrosion d'un brunissage ?

-

La protection contre la corrosion d'un brunissage est limitée et n'offre généralement qu'une protection modérée contre la rouille. Le brunissage rapide crée une fine couche d'oxyde noir à la surface du métal, qui protège dans une certaine mesure contre la corrosion, mais qui n'est pas aussi efficace qu'un brunissage industriel plus épais ou qu'un revêtement.

Les facteurs qui influencent la protection contre la corrosion :

- Épaisseur de la couche: comme la couche d'oxyde créée par le brunissage est relativement fine, elle n'offre qu'une protection superficielle.

- Conditions environnementales: Dans les environnements humides ou agressifs, comme l'air salin, la protection offerte par un brunissage est souvent insuffisante et peut échouer assez rapidement si la surface n'est pas traitée en plus.

- Traitement ultérieur: la protection contre la corrosion peut être considérablement améliorée si la surface brunie est traitée après l'application avec une huile anticorrosion appropriée. Ce traitement ultérieur scelle la surface et la protège de l'humidité et d'autres influences corrosives.

Résumé :

Sans traitement ultérieur, le brunissage n'offre qu'une protection limitée contre la corrosion et convient principalement aux applications décoratives ou temporaires. Pour une protection à long terme, en particulier dans les environnements exigeants, un traitement ultérieur avec de l'huile ou un autre revêtement de protection est nécessaire.

- Anode en barre ou anode plate : laquelle choisir ?

-

Le choix entre une anode en barre ou une anode plate dépend de plusieurs facteurs :

1. Taille et forme de la pièce

- Anode plate : Idéale pour les grandes pièces ou lorsqu’on souhaite une épaisseur de dépôt uniforme sur une large surface. Parfaite pour la galvanoplastie en bain.

- Anode en barre : Mieux adaptée aux petites pièces ou lorsque le dépôt doit être appliqué sur des zones spécifiques. Parfaite pour la galvanoplastie au stylet.

2. Répartition du courant

- Anode plate : Assure une distribution de courant plus uniforme grâce à sa surface plus étendue, idéale pour des revêtements homogènes.

- Anode en barre : Peut entraîner des dépôts irréguliers, en particulier si la distance avec la cathode n’est pas constante. En galvanoplastie en bain, elle peut provoquer une densité de courant anodique trop élevée.

3. Disposition des électrodes

- Anode plate : Une configuration symétrique avec deux anodes plates opposées permet une déposition uniforme du métal.

- Anode en barre : Doit être placée de manière à maintenir une distance constante avec la pièce, afin d’éviter des différences d’épaisseur du dépôt. Le courant prend toujours le chemin le plus court !

4. Anode en barre pour la galvanoplastie au stylet

- Une anode en barre est principalement utilisée pour la galvanoplastie au stylet (ou tampographie électrochimique), car elle permet une application précise du revêtement.

- Idéale pour retoucher de petites zones ou pour des pièces qui ne peuvent pas être entièrement immergées dans un bain galvanique.

5. Anode plate pour la galvanoplastie en bain

- Les anodes plates sont particulièrement avantageuses pour la galvanoplastie en bain, car elles garantissent une déposition uniforme du métal sur les pièces de grande taille.

- Dans un bain de galvanoplastie, la pièce est entourée d’électrolyte sur plusieurs côtés, assurant un revêtement homogène.

- Deux anodes plates opposées garantissent une distribution symétrique du courant et améliorent considérablement la qualité du revêtement.

Conclusion

- Pour une épaisseur de revêtement uniforme et des grandes pièces → Anode plate, en particulier pour la galvanoplastie en bain.

- Pour des dépôts précis ou sur de petites surfaces → Anode en barre, en particulier pour la galvanoplastie au stylet.

- Toujours tenir compte des propriétés de l’électrolyte et de la répartition du courant !

- De quoi a-t-on besoin pour la galvanisation ?

-

1. Source d'alimentation

- Une alimentation CC réglable avec une tension et un courant appropriés pour l'électrolyte choisi.

2. Solution électrolytique

- Une solution électrolytique spécialisée contenant des ions métalliques (par exemple, électrolyte de cuivre pour le dépôt de cuivre, électrolyte de nickel pour le placage de nickel).

3. Anode (Pôle positif, +)

- Anode en cuivre pour le placage de cuivre

- Anode en nickel pour le placage de nickel

- Anode en zinc pour l'électrolyte de zinc

- Anode en aluminium pour l'électrolyte de chrome (alternativement anode en platine)

- Anode en acier inoxydable ou en platine pour les métaux précieux ou les électrolytes spéciaux

4. Cathode (Pôle négatif, -)

- La pièce à traiter qui doit être revêtue (par exemple, des pièces métalliques, des bijoux).

5. Récipient

- Un récipient en plastique ou un bac (résistant aux produits chimiques) pour le bain d'électrolyse.

6. Fils et pinces

- Pinces crocodile et câbles pour connecter les électrodes à la source d'alimentation.

7. Agents de prétraitement et post-traitement

- Produits de nettoyage et activateurs (par exemple, dégraissant, solutions de décapage – y compris le conditionneur).

- Passivation et agents de protection (par exemple, huile de brunissage) pour protéger le revêtement.

8. Équipement de sécurité

- Gants, lunettes de protection et éventuellement un masque respiratoire pour une manipulation sécurisée des produits chimiques.

- Quel set ou quelle alimentation devrais-je choisir ?

-

Tout d'abord, il faut déterminer l'objectif souhaité, c'est-à-dire la couche finale que l'on veut obtenir.

Les options disponibles sont le chrome, le cuivre, le nickel et le zinc.

Il existe également des combinaisons telles que cuivre/nickel, chrome/nickel et le grand kit.

Le kit pour le chrome est uniquement disponible en combinaison chrome/nickel, car il est généralement nécessaire de nickelé avant de chromer, le chrome étant ensuite déposé en fine couche.

Le cuivre sous le nickel est souvent avantageux, car il améliore considérablement la protection contre la corrosion, permet de compenser les irrégularités et facilite le polissage.

Le grand kit est idéal si l'on souhaite tout réaliser.

Bien sûr, chaque kit peut être utilisé différemment par la suite : il suffit d’ajouter les électrolytes et les anodes nécessaires pour déposer une autre couche.

Ensuite, il faut choisir l’alimentation nécessaire. Nous proposons un modèle compact avec une intensité maximale de 3A et un modèle plus puissant de 10A.

Le choix dépend de la taille des objets à traiter. Si l’on souhaite par la suite galvaniser des pièces plus grandes, il est préférable d’opter pour une alimentation puissante (10A). Plus tard, il suffira simplement d’acquérir des cuves plus grandes et de travailler avec les électrolytes appropriés.

En galvanoplastie, on travaille généralement avec la densité de courant, car chaque électrolyte possède une plage optimale spécifique. Celle-ci est exprimée en A/dm².

Pour calculer l’intensité de courant nécessaire, il faut multiplier la densité de courant recommandée pour l’électrolyte concerné par la surface de la pièce en dm². La tension s’ajuste automatiquement dès que l’intensité est réglée via la limitation de courant (la tension est automatiquement réduite jusqu’à atteindre l’intensité sélectionnée).

Dans ce tableau, tu peux lire la puissance nécessaire.

Électrolyte Courant de sortie 3A* 5A* 10A* Chrome 0,6 1 2 Cuivre acide 5 8,5 17 Cuivre alcalin 15 25 50 Nickel 10 17 34 Zinc 12 20 40 Zinc-nickel 3,3 5,5 11 * - Indications de la surface maximale à revêtir en dm² pour la densité de courant la plus faible possible

- Qu'est-ce que la galvanisation ?

-

La galvanisation, également connue sous le nom d'électrodéposition, est un processus électrochimique qui consiste à appliquer une fine couche de métal sur un autre matériau. Ce processus est souvent utilisé pour améliorer la surface d'un objet, pour le protéger contre la corrosion, pour augmenter sa résistance à l'usure ou pour améliorer son apparence.

Voici comment fonctionne la galvanisation :

-

Préparation de la pièce : la pièce qui doit être revêtue doit être soigneusement nettoyée pour éliminer les impuretés comme l'huile, la graisse ou la rouille. Ceci est essentiel pour l'adhérence de la couche métallique.

-

Bain électrolytique : la pièce est plongée dans un bain électrolytique contenant une solution d'ions métalliques qui doivent être déposés sur la pièce. La pièce est utilisée comme cathode (chargée négativement) et une anode métallique (chargée positivement) comme source d'ions métalliques.

-

Utilisation du courant électrique : un courant électrique est envoyé dans le bain d'électrolyte. Les ions métalliques chargés positivement se déplacent alors vers la cathode chargée négativement, où ils se déposent sous forme de couche métallique solide. L'épaisseur et la qualité de la couche métallique peuvent être contrôlées par l'intensité du courant, la composition de l'électrolyte et la durée du processus.

-

Finalisation : Après le processus de revêtement, la pièce est nettoyée et éventuellement polie pour obtenir la finition souhaitée.

Applications de la galvanisation :

- Protection contre la corrosion : des métaux comme le zinc ou le nickel sont appliqués sur l'acier pour empêcher la formation de rouille.

- Revêtement décoratif : les métaux précieux comme l'or ou l'argent sont appliqués sur les bijoux ou les objets décoratifs pour améliorer leur apparence.

- Protection contre l'usure : des métaux plus durs comme le chrome sont appliqués sur des outils ou des pièces de machine pour prolonger leur durée de vie.

- Applications électroniques : En électronique, de fines couches de métal sont appliquées sur les circuits imprimés ou les contacts afin d'améliorer la conductivité électrique.

La galvanisation est une technique très répandue dans l'industrie et l'artisanat et joue un rôle important dans de nombreux processus de production.

-

- Les procédés de galvanisation

-

Dans la section suivante, les différents procédés de galvanisation sont présentés, en expliquant également les outils de base nécessaires à chaque méthode. En général, on distingue trois procédés de galvanisation : la galvanisation en tonneau, la galvanisation au stylo/tampon et la galvanisation en bain.

Aperçu des procédés

On distingue trois procédés de dépôt galvanique des métaux : la galvanisation en bain, la galvanisation au stylo (ou galvanisation au tampon), et la galvanisation en tonneau. Chacun de ces procédés présente des avantages et des inconvénients.

Procédé Avantages Inconvénients galvanisation en bain - Déroulement automatique du processus de galvanisation

- Possibilité d'obtenir des épaisseurs de couche de quelques micromètres à plusieurs millimètres

- Bloc d'alimentation puissant nécessaire

- Grand réservoir nécessaire

- Grande quantité d'électrolyte

- Peu pratique pour la galvanisation de petites pièces

galvanisation au stylo/tampon - Possibilité de galvaniser de grandes surfaces

- Bloc d'alimentation de faible puissance nécessaire, car le courant ne circule qu'au petit point de contact

- Faible quantité d'électrolyte nécessaire

- Seules de faibles épaisseurs de couche peuvent être atteintes, donc peu de protection contre la corrosion

- Le processus de galvanisation n'est pas automatisé

- Prend beaucoup de temps

- Exigeant

galvanisation en tonneau - Convient parfaitement à la galvanisation de petites pièces

- Revêtement relativement uniforme grâce à la rotation continue

- Le processus de galvanisation se déroule automatiquement

- Remplissage rapide

- Bloc d'alimentation puissant nécessaire

- Grands réservoirs indispensables

- Grande quantité d'électrolyte

- Les pièces à usiner reçoivent de petites marques d'impact

- Un certain nombre de pièces est nécessaire pour que le contact avec les pièces soit permanent, ou taille de tambour appropriée

Le procédé de galvanisation en bain

La galvanisation en bain est une méthode dans laquelle la pièce à galvaniser et l'anode sont immergées dans un électrolyte. Un courant est appliqué, ce qui permet le dépôt de métal sur la pièce.

La galvanisation en bain est un procédé couramment utilisé dans l'industrie. En général, les pièces sont chromées, dorées ou nickelées dans de grands réservoirs. Des cadres sont souvent utilisés pour suspendre les pièces à revêtir. Pour augmenter la densité de courant possible et accélérer le dépôt, un mouvement du bain peut être appliqué, par injection d'air, pompage ou déplacement du cadre.

L'avantage de ce procédé est qu'il est facile à réaliser et permet de générer des courants élevés, rendant possible le dépôt de couches métalliques épaisses. L'inconvénient est qu'il nécessite de grandes quantités d'électrolyte pour remplir les réservoirs, ce qui rend la galvanisation en bain peu adaptée aux petits projets privés ou amateurs.

Équipement de base nécessaire

Pour réaliser le procédé de galvanisation en bain, une source de courant continu réglable, un réservoir ou un conteneur et des câbles de connexion sont nécessaires.

La source de courant peut être, par exemple, une alimentation de laboratoire, avec des affichages de tension (Volt) et de courant (Ampère). Le réservoir doit être suffisamment grand pour que l'objet à galvaniser puisse y être complètement immergé. Il doit être en matériau résistant aux alcalins et aux acides ; les conteneurs en plastique ou en verre sont particulièrement adaptés. En outre, vous aurez besoin de câbles pour connecter la source de courant à l'anode et à la pièce. Pour éviter toute confusion, utilisez toujours un câble rouge pour le pôle (+) et un câble noir pour le pôle (-).

Surface de l'anode

En règle générale, la surface de l'anode doit correspondre à la taille de la surface de la pièce à galvaniser. Si la surface de l'anode est trop petite, il est possible que les couches se déposent de manière inégale.

Cet effet se produit parce que le courant ne se distribue pas uniformément dans l'électrolyte (diffusion) et suit le chemin le plus court. Dans la zone où le chemin est le plus court, le courant est plus fort, ce qui entraîne un dépôt plus épais à cet endroit. La forme et la disposition de l'anode doivent également permettre une répartition uniforme du courant.

Une anode plus grande n'a pas d'effet négatif sur le résultat. Cependant, une densité de courant anodique inadéquate (rendement anodique) peut entraîner une passivation plus importante (selon l'électrolyte), réduisant ainsi le flux de courant. Si cela se produit, l'anode doit être nettoyée.

Le procédé de galvanisation au stylo ou au tampon

Lorsque des pièces de grande taille ou déjà montées doivent être galvanisées, la galvanisation au stylo est la plus adaptée. Ce procédé utilise une tige métallique connectée à l'anode (+), dont l'extrémité est équipée d'un tampon en tissu ou d'une éponge (pour simplifier, nous utiliserons le mot "tampon"). Le tampon sert à absorber l'électrolyte et doit être entièrement imbibé de la solution souhaitée. Pendant que l'objet à galvaniser est connecté à la cathode (-), le tampon est appliqué sur l'objet en effectuant un mouvement circulaire. Cela permet de créer un flux de courant et, en quelques secondes, une couche métallique se dépose sur les points de contact.

Le mouvement circulaire est crucial, car une petite surface de contact entraîne un courant élevé. Si le tampon reste trop longtemps au même endroit, cette zone peut devenir mate et prendre une couleur foncée (brûlure), cet effet s'accélérant à mesure que le courant augmente. Il faut donc un peu d'expérience, mais cela s'acquiert rapidement. Un mouvement de va-et-vient du tampon est moins approprié, car les interruptions momentanées peuvent provoquer des brûlures à haute densité de courant.

L'anode doit être fabriquée à partir de matériaux inertes tels que le platine, le graphite (ou dans certains cas, l'acier inoxydable), ou du même matériau que celui de l'électrolyte utilisé.

Équipement de base nécessaire

Pour réaliser le procédé de galvanisation au stylo ou au tampon, il vous faut une source de courant continu réglable (une alimentation avec affichage numérique de la tension et du courant), une anode en forme de stylo avec support d'anode (stylo de galvanisation), un jeu de câbles et un tampon ou une éponge. L'anode du stylo (ou son support) doit être connectée au pôle (+) de l'alimentation à l'aide d'un câble. De plus, l'anode doit être équipée d'un tampon ou d'une éponge pour que le stylo de galvanisation soit prêt à l'emploi. La pièce elle-même est connectée au pôle (-), comme dans les autres procédés mentionnés.

Tampons et éponges

Les tampons ou éponges utilisés servent à absorber l'électrolyte. Cette caractéristique est essentielle, car l'électrolyte doit être maintenu entre l'anode et la pièce à galvaniser pendant le processus, afin que les ions métalliques puissent être transférés. Les tampons utilisés pour la galvanisation doivent avoir une très grande capacité d'absorption et être résistants. Ils ne doivent pas être trop fins, sinon des effets d'isolation pourraient se produire en raison de la pression exercée par endroits, empêchant le passage du courant électrique. De plus, un tampon ne doit pas comporter de coutures apparentes, car celles-ci pourraient rayer la surface du métal.

Épaississant ou agent gélifiant

Un épaississant, ou agent gélifiant, est une substance spécifique ajoutée à l'électrolyte pour en augmenter la viscosité. Il existe des épaississants spécialement conçus pour différents types d'électrolytes. L'utilisation de produits non adaptés rendrait l'électrolyte inutilisable. Grâce à ces agents gélifiants, il est possible d'épaissir tous les types d'électrolytes, garantissant ainsi un travail propre et économique, sans écoulements. Toutefois, l'électrolyte ne doit pas être trop épais.

Pour épaissir un électrolyte, il suffit de verser la quantité nécessaire dans un récipient et d'ajouter progressivement l'agent gélifiant en remuant jusqu'à obtention de la consistance souhaitée. Il est important d'agir avec précaution pour éviter la formation de poussières lors de l'utilisation de poudres épaississantes. Si l'électrolyte devient trop épais, il peut être dilué en ajoutant plus d'électrolyte non épaissi.

Le procédé de galvanisation en tonneau

La galvanisation en tonneau est idéale pour le traitement de grandes quantités de petites pièces, en particulier pour celles qui ne peuvent pas être fixées sur des supports ou qui demandent trop d'efforts pour y être attachées. En principe, le processus de galvanisation est similaire à celui de la galvanisation en bain, mais les pièces à traiter sont placées en vrac dans un tonneau rotatif à faible vitesse. Le contact avec les pièces est assuré par une tige de contact centrale, des marteaux mobiles (câbles avec des embouts conducteurs) ou des points de contact appropriés sur la paroi du tonneau. La rotation de ce dernier, assurée par un moteur, garantit un mouvement constant qui permet un revêtement relativement uniforme des petites pièces. Cependant, il peut y avoir de légères différences, car le brassage non contrôlé fait que certaines pièces sont en contact plus longtemps, obtenant ainsi une couche plus épaisse, ou, à l'inverse, un contact plus court et donc une épaisseur moindre.

Un avantage de ce procédé est la rapidité de chargement, car les pièces peuvent être déposées en vrac dans le tonneau. En revanche, les pièces présentent toujours de petites marques d'impact dues au mélange constant, ce qui rend ce procédé moins adapté aux finitions miroir, bien que cela n'ait pas d'importance pour des pièces comme les vis. De plus, un minimum de pièces est nécessaire pour garantir un contact permanent entre elles.

Équipement nécessaire

Pour réaliser la galvanisation en tonneau, vous aurez besoin d'un tonneau de galvanisation. En plus du tonneau, un moteur réducteur et la mécanique constituent les éléments essentiels, formant ainsi une installation de galvanisation en tonneau. Comme pour la galvanisation en bain, un bloc d'alimentation suffisamment puissant et réglable ainsi qu'un jeu de câbles sont également nécessaires.

Remplissage du tonneau de galvanisation

En général, le tonneau de galvanisation ne doit être rempli qu'à 40 ou 50 % de sa capacité avec les pièces à traiter. Cela garantit que les pièces peuvent bouger librement et empêche tout coincement, blocage ou accrochage. Si cela se produit, les points de contact ne seront pas optimaux, ce qui entraînera une galvanisation irrégulière. Il est essentiel de veiller à ce que les pièces aient également un bon contact avec la tige de contact.

Remarque : Les billes sont le matériau de remplissage idéal, car elles ne peuvent pas s'accrocher et permettent un mouvement libre, garantissant ainsi un résultat optimal de galvanisation.

- Déroulement automatique du processus de galvanisation

- Comment le voltage et la densité de courant affectent-ils le processus ?

-

En galvanisation, le voltage et la densité de courant jouent un rôle crucial dans la qualité de la couche déposée. Ces deux paramètres doivent être ajustés avec soin pour obtenir un revêtement métallique uniforme et de haute qualité.

1. Voltage :

- Fonction : Le voltage (mesuré en volts) permet au courant électrique de circuler à travers l'électrolyte, transportant les ions métalliques de l'anode vers la cathode (la pièce à revêtir), où ils se déposent sous forme de couche métallique.

- Influence : Une tension trop élevée peut entraîner une déposition trop rapide des ions métalliques, créant une couche rugueuse, poreuse ou même poudreuse. À l'inverse, une tension trop faible ralentit le processus de dépôt, réduisant ainsi l'efficacité et entraînant un revêtement irrégulier.

- Dépendance à la distance : La tension doit être ajustée en fonction de la distance entre l'anode et la cathode, car la résistance électrique de l'électrolyte augmente avec la distance. Plus l'anode est éloignée de la cathode, plus le voltage doit être élevé pour atteindre une densité de courant suffisante. Les valeurs de tension indiquées pour nos électrolytes sont des valeurs indicatives, basées sur une distance d'environ 10 cm. Si cette distance varie, la tension doit être ajustée en conséquence.

- Valeurs maximales : Notez que les valeurs maximales de tension spécifiées ne peuvent souvent être atteintes que dans des conditions idéales, comme lorsque le bain est en mouvement (par exemple, par agitation ou pompage), ce qui permet à l'électrolyte de circuler uniformément autour de la pièce et d'éviter les points chauds ou les dépôts irréguliers.

2. Densité de courant :

- Définition : La densité de courant correspond à la quantité de courant par unité de surface de l'électrode, exprimée en ampères par décimètre carré (A/dm²). Elle décrit la relation entre le courant électrique et la surface de l'électrode et est un facteur clé dans la qualité du dépôt de métal.

- Influence sur la cathode (pièce à revêtir) : La densité de courant cathodique influence fortement la qualité du revêtement sur la pièce (cathode). Chaque électrolyte a une plage optimale de densité de courant dans laquelle le dépôt se fait avec de bons résultats. Une densité de courant trop élevée peut entraîner des couches rugueuses et grossières, tandis qu'une densité trop faible peut provoquer des revêtements insuffisants ou irréguliers.

- Influence sur l'anode : La densité de courant anodique est essentielle pour la stabilité de l'électrolyte. Idéalement, le métal de l'anode (généralement le même métal que celui déposé) devrait se dissoudre à la même vitesse qu'il se dépose sur la cathode. Cela garantit une concentration uniforme d'ions métalliques dans l'électrolyte et contribue à la durabilité du bain. En pratique, il y a souvent des écarts, ce qui peut affecter la stabilité de l'électrolyte et l'efficacité du processus.

- Ajustement par la température et le mouvement : Des densités de courant plus élevées peuvent être appliquées en augmentant la température et en déplaçant l'électrolyte ou la pièce. Ces mesures améliorent le transport des ions et permettent un dépôt plus uniforme et efficace.

- Dépendance à la forme de la pièce et de l'anode : La densité de courant varie également en fonction de la forme de la pièce et de l'anode. Le courant ayant tendance à emprunter le chemin le plus court, une répartition inégale du courant peut entraîner des revêtements irréguliers, notamment sur les angles, les bords ou les géométries complexes. Un ajustement soigneux de l'anode à la forme de la pièce, ainsi que l'utilisation d'électrodes auxiliaires, peut aider à corriger ce problème.

- Optimisation : Un ajustement précis de l'anode à la forme de la pièce, ainsi que l'utilisation d'électrodes auxiliaires, peut aider à obtenir une distribution uniforme du courant et garantir ainsi un revêtement homogène.

Interactions entre le voltage et la densité de courant :

- Le voltage et la densité de courant sont liés : une tension plus élevée entraîne généralement une densité de courant plus élevée, tant que les résistances du système (comme la résistance de l'électrolyte et l'état de surface) restent constantes.

- Il est souvent nécessaire d'ajuster la tension pour atteindre la densité de courant souhaitée, mais d'autres facteurs tels que la concentration de l'électrolyte et la température influencent également cette relation.

Résumé :

- Le voltage alimente le processus et influence la vitesse de dépôt du métal. Il doit être ajusté avec soin, en particulier en tenant compte de la distance entre l'anode et la cathode, pour garantir un revêtement uniforme.

-

La densité de courant détermine la quantité de métal déposée par unité de surface et affecte la qualité et l'apparence du revêtement. Elle doit être réglée avec soin dans la plage optimale pour obtenir un revêtement de haute qualité.

- La densité de courant cathodique et la densité de courant anodique jouent toutes deux un rôle crucial : la densité cathodique affecte la qualité du revêtement, tandis que la densité anodique garantit la stabilité de l'électrolyte. La gestion de la température et du mouvement dans le bain peut aider à appliquer des densités de courant plus élevées et à améliorer la stabilité du processus.

- Caractéristiques des différentes couches

-

Chacune des couches appliquées offre certaines caractéristiques qui, au final, ont un effet positif sur la qualité du résultat final. Bien que le revêtement de cuivre ne soit pas obligatoire pour de nombreux matériaux, il permet d'obtenir un résultat de meilleure qualité.

Le cuivre se dépose rapidement et permet d'obtenir une surface particulièrement lisse. De plus, il se polit très bien, ce qui réduit sensiblement les coûts de polissage. Le nickel augmente la résistance à la corrosion de l'ensemble du revêtement. Lors d'un chromage ultérieur, il contribue de manière déterminante à la brillance de la couche de chrome.

La dernière couche, appliquée en fine couche, constitue la finition et présente l'utilité décorative ou technique souhaitée.

- Protection des couches contre la corrosion

-

Une bonne protection contre la corrosion n'est obtenue qu'avec une couche suffisamment épaisse ou alors avec une combinaison de couches appropriée. Une fine couche de chrome sur du fer n'offre pratiquement aucune protection, c'est pourquoi on utilise au moins la combinaison nickel-chrome. La couche de nickel sous-jacente présente un autre avantage, car le nickel (nickel brillant) fait mieux ressortir le brillant. Si l'on souhaite également améliorer la protection contre la corrosion dans une atmosphère réductrice, on utilise la combinaison de couches cuivre-nickel-chrome, car le cuivre fait ici un meilleur travail.

La règle générale est donc la suivante :

La protection contre la corrosion est très différente en fonction du métal formé. Il existe également de grandes différences entre les différents types d'électrolytes. De nombreux types déposent avec des pores microscopiques - dans ces zones, la protection est inexistante. Pour fermer les pores, des couches plus épaisses sont nécessaires. Une combinaison de plusieurs couches améliore nettement la protection. Les différentes couches se complètent alors et la protection contre la corrosion augmente de manière exponentielle, conformément à la devise "1+1=5".

Exemples de protection contre la corrosion

Nickel :

Une couche de nickel pur ne possède une bonne protection contre la corrosion qu'à partir de 25 µm, mais la protection est fortement améliorée dans la combinaison de couches nickel-chrome ou cuivre-nickel-chrome.

Zinc :

Pour le zinc, une épaisseur de couche d'environ 10µm est recommandée. Le zinc a un effet à distance qui permet de protéger cathodiquement les zones de fer non recouvertes (p. ex. les pores ou les zones endommagées mécaniquement).

Zinc-nickel :

Ici, la combinaison de deux éléments de protection se rencontre. D'une part, le zinc actif et le nickel passif. Les deux éléments forment une couche commune offrant une protection accrue. L'épaisseur moyenne des couches se situe entre 5 µm et 10 µm. Les couches sont également résistantes à la corrosion à des températures allant jusqu'à 180°C, ce qui fait que les couches de zinc-nickel sont idéales pour protéger les composants des moteurs à combustion.

Ici, dans l'exemple, un châssis chromé, avec une épaisseur de couche manifestement insuffisante, ou une exécution inadaptée de la couche de base :

- Ordre de revêtement

-

Le revêtement d'une pièce se fait généralement en plusieurs étapes, au cours desquelles différentes couches sont déposées sur la surface de l'objet. Chacune de ces couches possède des propriétés importantes pour obtenir un résultat professionnel.

En fonction du matériau et de l'état de la surface, un traitement préalable est nécessaire. Par exemple, les matériaux sensibles aux acides comme le zinc nécessitent une couche appliquée avec un Cuivre électrolyte alcalin avant d'être recouverts d'un Cuivre électrolyte acide. L'aluminium est prétraité avec un activateur d'aluminium et le cuivre nécessite une fine couche de palladium avant l'application sans courant de la couche de nickel.

Structure pratique de l'ordre des couches après le prétraitement :

- cuivre brillant pour un bon nivellement

- Nickel comme couche de barrière de diffusion

- Or, argent ou chrome comme couche finale

En général, la dernière couche est appliquée en couche mince.

- La dispersion en galvanisation

-

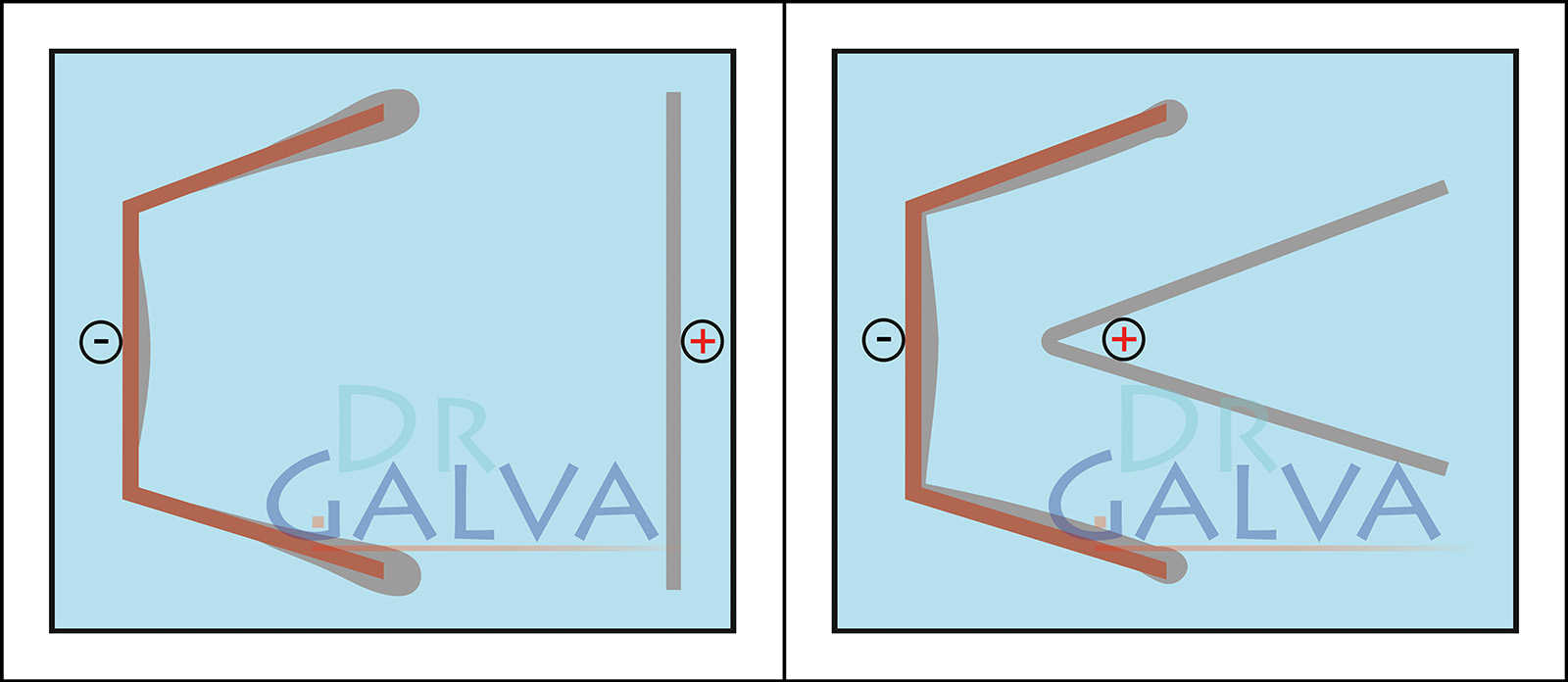

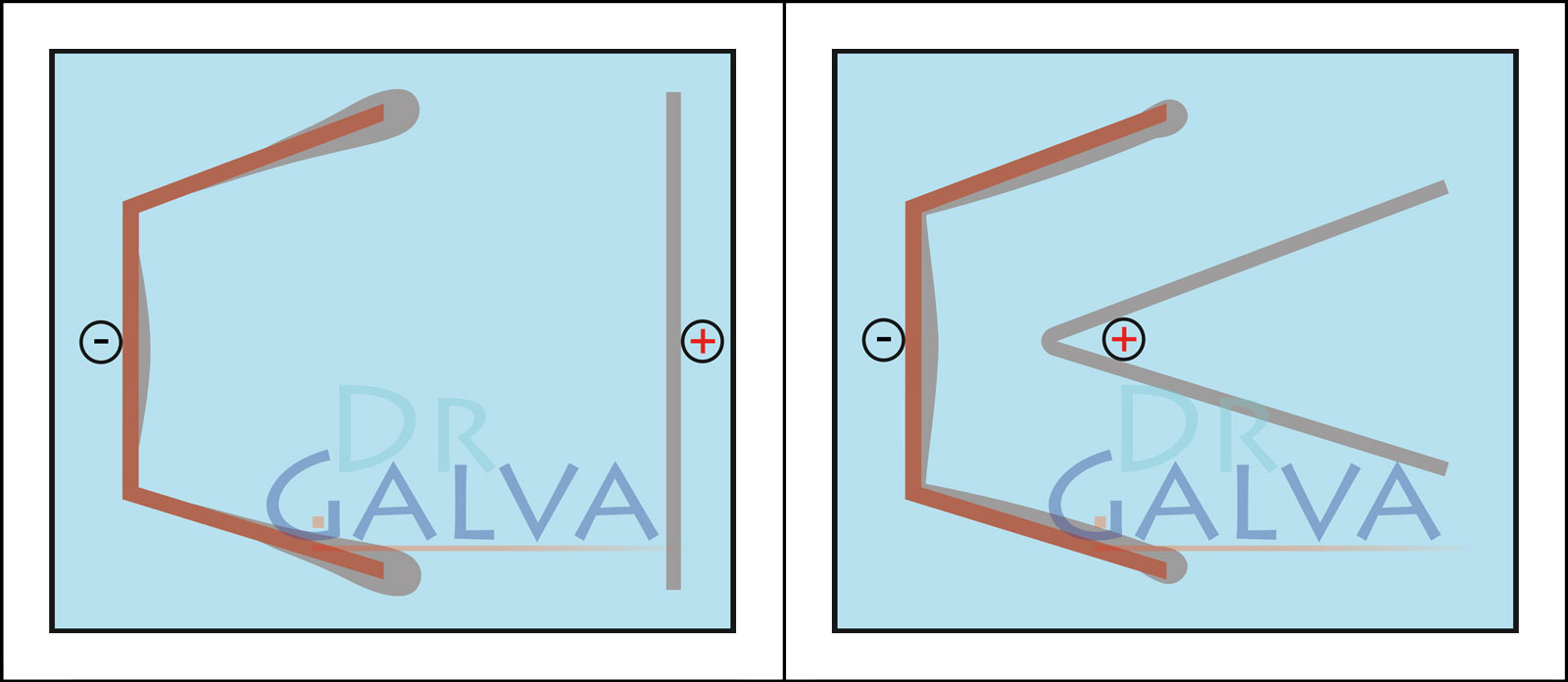

Nous abordons ici la question très importante de la diffusion à prendre en compte. L'anode doit être adaptée à la forme de la pièce à revêtir. Un flux de courant plus important à lui seul assombrirait et ternirait les endroits les plus proches de l'anode, car la densité de courant serait alors trop élevée localement.

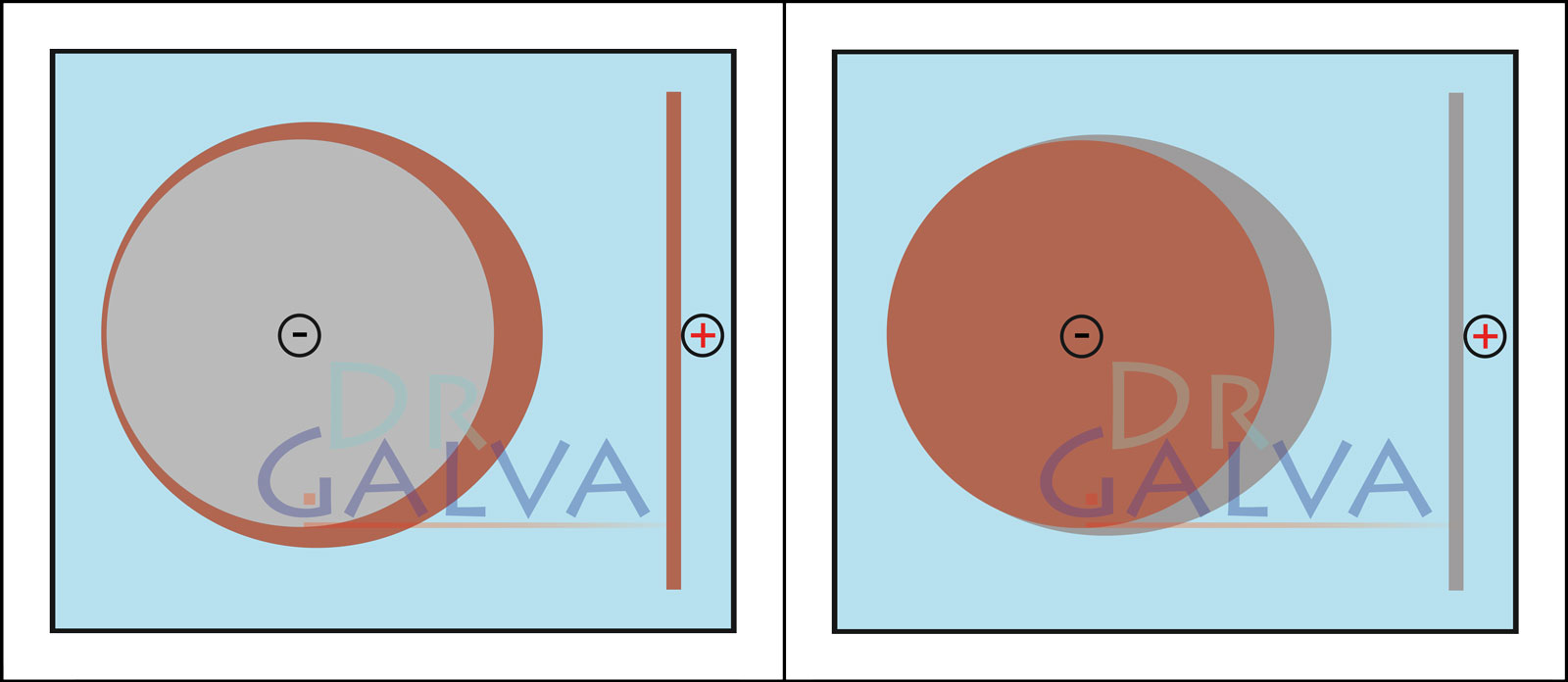

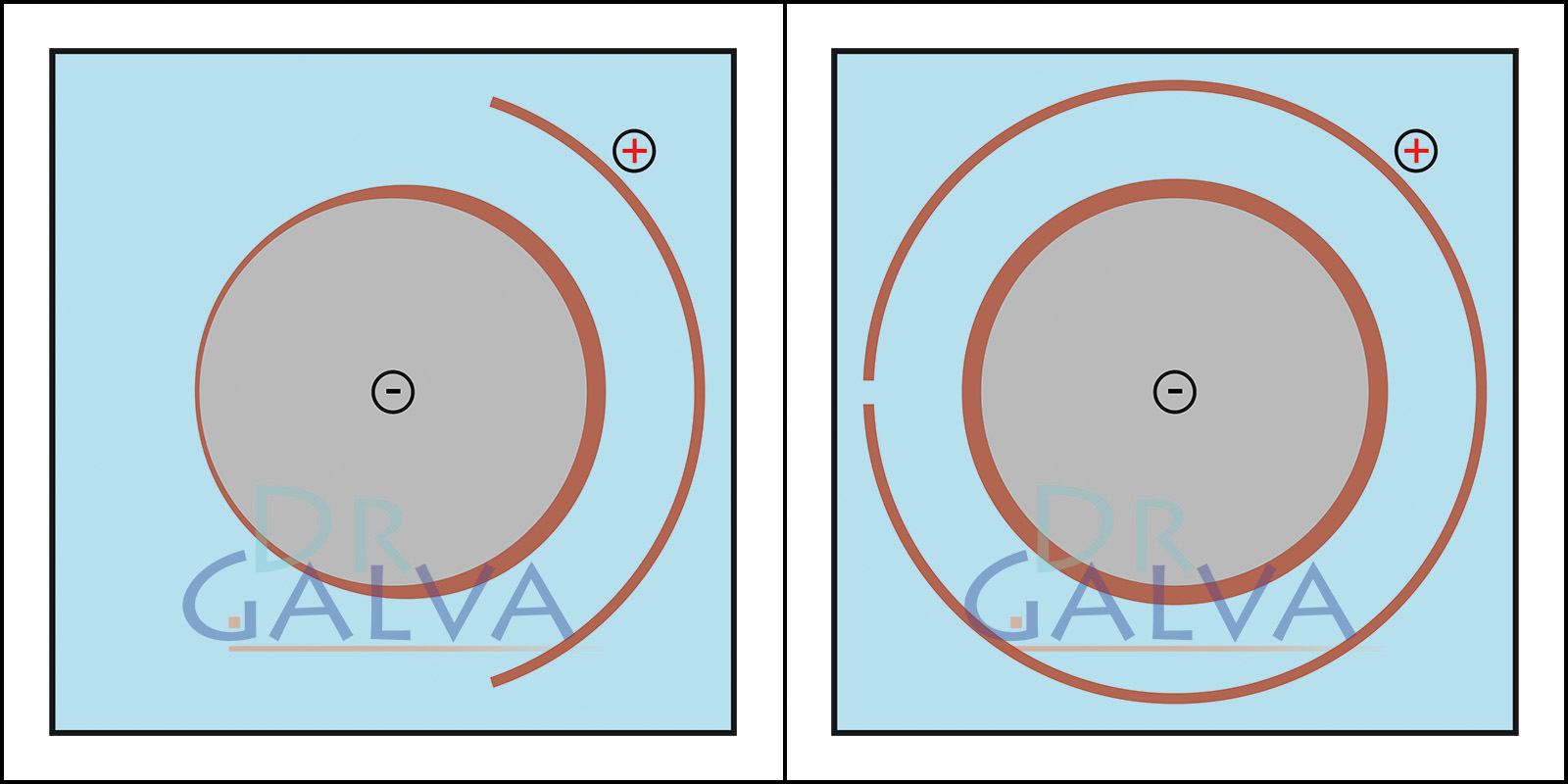

Bonne diffusion (par ex. cuivre acide) en utilisant une anode plate. Plus la distance est faible, plus le courant passe à ces endroits et plus de métal y est déposé. Grâce à la bonne diffusion, une fine couche est tout de même déposée sur la face arrière. Mauvaise diffusion (par ex. zinc faiblement acide). Dans ce cas, le métal n'est déposé que sur la face orientée vers l'anode. Sur la face arrière, le courant ne circule pratiquement pas et il n'y a pas de dépôt ou seulement un dépôt minimal.

Si la forme est adaptée à la pièce, le métal se dépose de manière nettement plus régulière. Sur la face opposée à l'anode, la couche est plus fine. Globalement, la couche devient nettement plus uniforme par rapport à une anode plate. Dans le bain galvanique, on trouve une anode annulaire et la pièce à usiner. De cette manière, on s'assure que la distance entre l'anode et la pièce à usiner est la même tout autour. Pour obtenir un dépôt uniforme, il n'est pas nécessaire de faire tourner la pièce.

C'est la forme la plus compliquée, le métal se dépose presque uniquement dans la zone faisant face à l'anode. Avec une anode adaptée à la forme, on obtient encore un bon dépôt à l'intérieur, même les coins sont revêtus. Toutefois, cette opération est assez coûteuse. - Pourquoi la teneur en métal est-elle relativement peu importante ?

-

La teneur en ions métalliques (p. ex., Cu²⁺, Ni²⁺, Zn²⁺) est sans conteste un paramètre de contrôle important d’un électrolyte de galvanoplastie – mais ce n’est qu’un parmi beaucoup d’autres et, en pratique, ce n’est presque jamais le facteur limitant pour la qualité du dépôt, l’économie ou la stabilité du procédé. Les principales raisons :

Pourquoi ce n’est pas “le plus important” Ce qui compte (au moins) tout autant 1. Influence limitée au-delà d’un minimum

Même à des concentrations modérées, l’alimentation ionique à la cathode est saturée. Des teneurs métalliques plus élevées n’apportent qu’un faible gain de densité de courant, mais augmentent la densité, la viscosité et la formation de boues.Densité de courant & répartition

Plus de 90 % des défauts de dépôt (brûlures, taches, pores) dépendent de la densité de courant locale – pilotée par la géométrie, l’écartement, l’agitation et les anodes auxiliaires, non par la teneur métallique.2. La structure cristalline est gouvernée par les additifs

Brillance, taille de grain, contraintes internes et ductilité résultent de teneurs en ppm de porteurs, brillantants et niveleurs organiques … totalement indépendantes du fait que le bain contienne 20 g L⁻¹ ou 30 g L⁻¹ de Ni²⁺.Chimie des additifs & produits de dégradation

Le rapport porteur/brillantant modifie le dépôt bien davantage que ±20 % de Ni²⁺. Les listes analytiques suivent généralement > 10 paramètres organiques mais un seul paramètre métallique.3. La conductivité provient surtout de la matrice saline

Les pertes ohmiques sont déterminées principalement par les ions sulfate, chlorure ou fluoborate. Un bain d’argent ne contient que 2–3 g L⁻¹ d’Ag⁺, mais atteint une forte conductivité grâce à 150 g L⁻¹ de KCN.Ions de conductivité & pH

Le pH régit l’évolution d’hydrogène, la brillance et les contraintes; les systèmes tampons (acide borique, citrate) stabilisent l’électrolyte et le dépôt.4. Thermodynamique vs cinétique

La teneur métallique modifie à peine ΔG; la cinétique de dépôt est dominée par la température, la vitesse d’agitation et la complexation (EDTA, tartrate …).Température & hydrodynamique

Une variation de ±5 K influence souvent davantage la répartition d’épaisseur que ±20 % de métal.5. Longévité du bain & postes de coût

Dans les bains Cu et Ni, le coût des ions métalliques représente < 20 % du coût total par m² de dépôt; la recharge des additifs, l’énergie, le nettoyage, les effluents & l’analyse coûtent davantage.Gestion des contaminations

Des traces de Cu dans des bains Ni ou la dégradation du saccharinate peuvent ruiner un bain, même si la teneur métallique est “idéale”.6. La teneur métallique ne définit pas la “durée de campagne”

Dans des électrolytes autorégénérants, la dissolution anodique remplace en continu le métal déposé. La durée de campagne d’un bain est donc limitée par la dégradation des additifs, l’apport d’impuretés et la perte de volume – pas par la teneur métallique initiale.Matériau d’anode & mécanismes de dissolution

La pureté de l’anode, la teneur en chlorures (dans les bains Cu-OP) et la fenêtre de densité de courant appropriée déterminent l’efficacité de la redissolution de Cu, Ni, Zn, etc. Un bain bien piloté maintient son niveau de métal constant pendant des mois, tandis que les additifs organiques doivent être réapprovisionnés régulièrement.Conclusion : La teneur en ions métalliques n’est que le socle du procédé de galvanoplastie. Pour la qualité du dépôt, la stabilité et l’économie, la gestion de la densité de courant, les additifs, l’hydrodynamique, la maîtrise de la température, la dissolution anodique et les contaminations sont bien plus déterminantes.

- Anodes solubles - avantages, pratique, limites

-

Les anodes solubles sont constituées du métal à déposer et se dissolvent sous courant. Elles reconstituent ainsi les ions métalliques dans l’électrolyte proportionnellement au courant - la composition du bain reste plus stable sans ajout constant de sels métalliques.

Avantages des anodes solubles

- Auto-approvisionnement en ions métalliques : Dissolution de l’anode ≈ dépôt métallique → moins de redosage en sels métalliques.

- Pas de « sursalage » anionique : Au lieu d’introduire sulfate/chlorure à chaque appoint, seul le métal entre dans le bain → variations moindres de conductivité et de volume, moins de corrections.

- Conditions pH/redox plus stables : L’oxydation se fait par dissolution du métal, et non par l’eau/le chlorure → moins de dégagement d’O₂/Cl₂, oxydation des additifs réduite.

- Tension de cellule plus faible, meilleure efficacité énergétique : La dissolution du métal requiert en général des potentiels d’anode inférieurs à l’évolution d’oxygène.

- Qualité de dépôt plus constante : Une activité métallique plus homogène favorise un brillant uniforme, l’affinage du grain et la vitesse de dépôt.

- Pratique en atelier : Moins de manipulation de produits chimiques, moins d’arrêts grâce à des intervalles d’appoint plus longs.

Pratique typique

- Nickel : Anodes Ni activées au soufre / pastilles de Ni en panier Ti + un peu de chlorure pour éviter la passivation.

- Cuivre (acide) : Anodes de Cu phosphorées (contenant du P) + poches d’anode pour retenir les boues.

- Étain, zinc, etc. : Largement utilisés avec des anodes solubles.

Limites / inconvénients

- Boues d’anode & passivation → poches d’anode, filtration, densité de courant d’anode appropriée.

- Impuretés métalliques susceptibles de se dissoudre conjointement (qualité des anodes essentielle).

-

Pas toujours adapté :

- Bains de chrome(VI) fonctionnent avec des anodes insolubles (pas d’augmentation des ions métalliques ; électrochimie différente recherchée).

- Bains de chrome(III) : L’utilisation d’anodes métalliques de chrome peut générer du Cr(VI) et endommager l’électrolyte ; en outre, le Cr(III) s’appauvrit par le dépôt, limitant la durée de vie du bain.

- Pourquoi Raviveur de brillance si les anodes enrichissent déjà le bain ?

-

En bref : Les anodes fournissent (presque uniquement) des ions métalliques - la brillance provient d’additifs organiques. Ces additifs ne sont pas générés à l’anode et sont continuellement consommés ou dégradés en service. Le bain a donc besoin d’un brillantant d’appoint régulier.

Pourquoi l’enrichissement par les anodes ne suffit pas

- Les anodes dissolvent le métal (p. ex. Ni²⁺, Cu²⁺) et maintiennent ainsi la concentration métallique. Les additifs organiques (carrier/suppressor, brightener/accelerator, leveler) sont ajoutés de l’extérieur - pas produits par l’anode.

- Consommation à la cathode : Les additifs s’adsorbent à la surface ; certains se co-déposent ou sont réduits/décomposés électrochimiquement. Cela dépend de la densité de courant et des ampères-heures traités.

- Dégradation à l’anode : Une partie des composants organiques y est oxydée (notamment dans les bains chlorurés ou à forte polarisation anodique).

- Pertes annexes : entraînement sur pièces/porteurs, adsorption dans le filtre/sac d’anode, dégradation thermique/chimique ainsi que purification (p. ex. au charbon actif) retirent des additifs du bain.

Rôle du brillantant d’appoint

- Il contient généralement les composants à courte durée de vie, très actifs (souvent la fraction « accélérateur/brillantant »), consommés le plus rapidement.

- Sans réappoint, le dépôt perd brillance, nivellement et grain fin ; des zones mates, des contraintes accrues ou de la rugosité peuvent apparaître.

Conclusion

L’anode compense le métal, le brillantant d’appoint compense les additifs organiques fonctionnels - les deux sont nécessaires pour des dépôts réguliers et brillants.

Remarque sur la durée de vie du bain

Théoriquement, dans des électrolytes régénérables, la dissolution des anodes pourrait permettre un fonctionnement illimité, mais d’autres additifs sont consommés. Pour continuer à utiliser l’électrolyte coûteux, on complète ces additifs. Sans procédés de nettoyage spécifiques, l’électrolyte ne dure toutefois pas indéfiniment - avec un entretien approprié des additifs, sa durée de service peut être multipliée.

- Comment construire une cellule de galvanisation pour déposer des métaux ?

-

Une cellule galvanique pour le dépôt de métaux, également appelée cellule électrolytique ou cellule de galvanisation, est un dispositif utilisé pour déposer une couche de métal sur un autre métal grâce à un processus électrochimique. Voici un guide étape par étape pour construire une telle cellule :

Matériaux :

- Source de courant: une source de tension continue réglable.

- Anode: par exemple, une anode en cuivre si le cuivre doit être déposé, pour certaines solutions, il faut aussi utiliser une autre anode - fais attention aux indications concernant l'électrolyte.

- Cathode (pièce): La pièce de métal sur laquelle l'autre métal doit être déposé (par exemple un bijou).

- Solution électrolytique: une solution qui contient des ions métalliques du métal à déposer (par exemple, l'électrolyte de cuivre pour le dépôt de cuivre).

- Récipient: pour contenir la solution d'électrolyte.

- Fils conducteurs et pinces crocodiles: Pour connecter les électrodes à la source de courant.

Mise en place :

-

Préparation de la solution d'électrolyte:

- Remplis le récipient avec la solution d'électrolyte. Pour le dépôt de cuivre, tu peux par exemple utiliser un électrolyte de cuivre.

- Remplis le récipient avec la solution d'électrolyte. Pour le dépôt de cuivre, tu peux par exemple utiliser un électrolyte de cuivre.

-

Mise en place des électrodes:

-

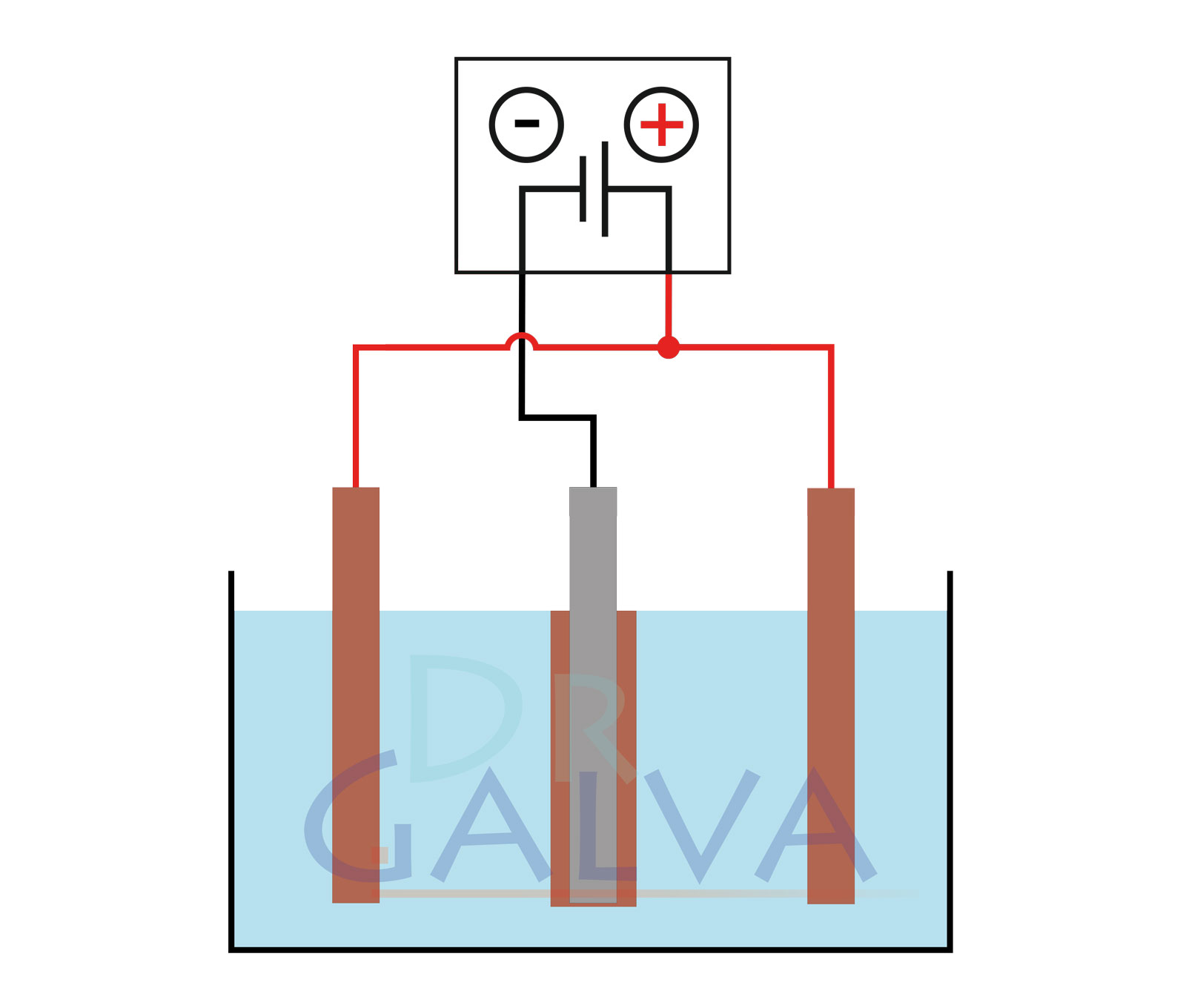

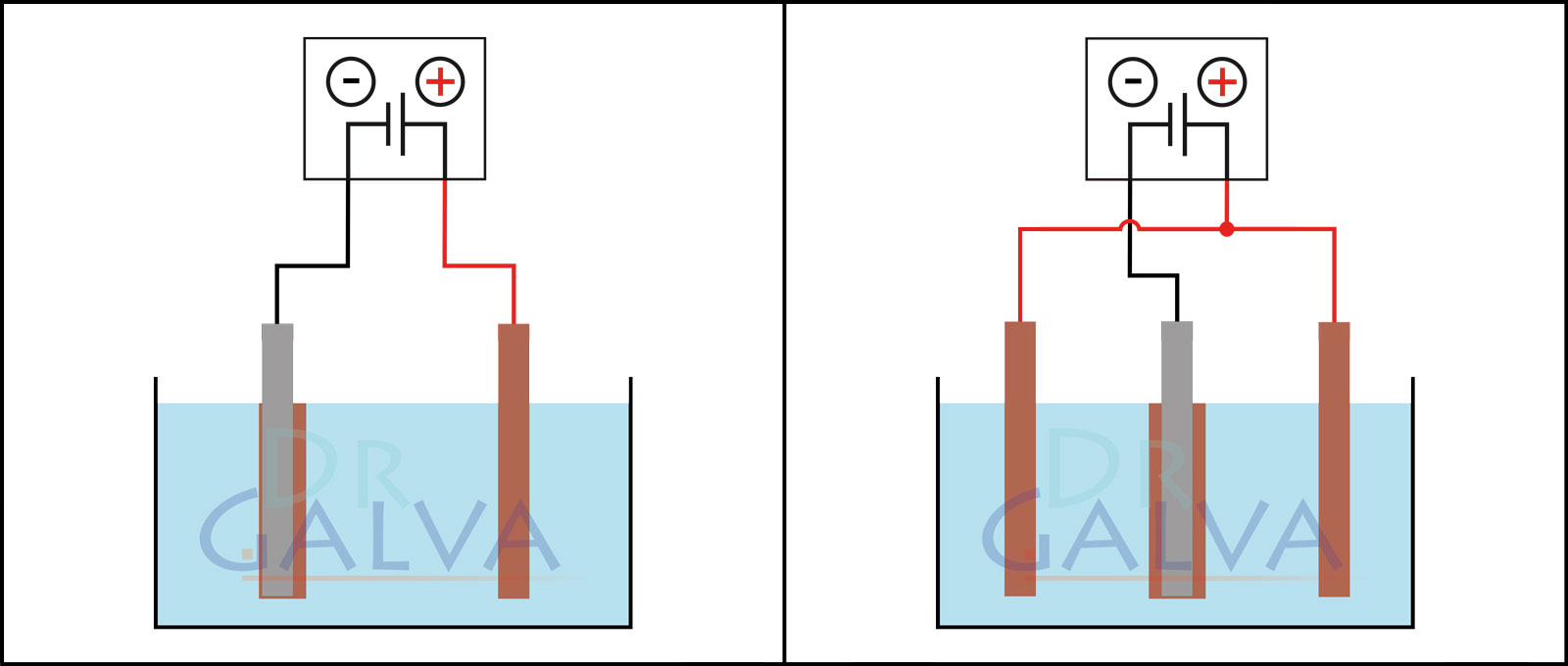

Anode: insère les anodes (par exemple la plaque de cuivre) dans la solution. Ces électrodes fourniront le métal qui doit être déposé. Il convient d'utiliser deux anodes opposées pour obtenir un dépôt plus régulier. Observe les graphiques à ce sujet. (S'il n'est pas possible d'obtenir une telle disposition des anodes, il est possible d'obtenir un revêtement uniforme de la pièce en la faisant tourner en continu).

Consulte également la section " La dispersion en galvanisation " -

Cathode: place également la cathode (par exemple le bijou) dans la solution. Il s'agit de la pièce sur laquelle le métal est déposé.

-

Anode: insère les anodes (par exemple la plaque de cuivre) dans la solution. Ces électrodes fourniront le métal qui doit être déposé. Il convient d'utiliser deux anodes opposées pour obtenir un dépôt plus régulier. Observe les graphiques à ce sujet. (S'il n'est pas possible d'obtenir une telle disposition des anodes, il est possible d'obtenir un revêtement uniforme de la pièce en la faisant tourner en continu).

-

Connexion à la source de courant:

- Connecte l'anode (plaque de cuivre) au pôle positif de la source de courant.

- Connecte la cathode (pièce à travailler) au pôle négatif de la source de courant. La cathode est ainsi chargée négativement, ce qui entraîne le dépôt du métal sur celle-ci.

-

Allume le courant électrique:

- Allume la source de courant. Les ions métalliques dans la solution (par exemple, les ions Cu²⁺) sont attirés par la cathode, car elle est chargée négativement. Les ions sont réduits en atomes métalliques neutres et se déposent sur la surface de la cathode.

Fonctionnement :

- Anode (plaque de cuivre): L'anode se dissout partiellement sous l'effet du flux de courant, libérant des ions de cuivre (Cu²⁺) dans la solution, ce qui permet de maintenir une concentration constante d'ions de cuivre dans la solution électrolytique :

Cu → Cu²⁺ + 2e⁻

- Cathode (pièce à usiner): À la cathode, les ions de cuivre (Cu²⁺) de la solution sont réduits par les électrons et déposés sur la pièce sous forme de cuivre métallique :

Cu²⁺ + 2e⁻ → Cu

Remarques importantes :

- Intensité du courant et durée: l'intensité du courant et la durée du processus déterminent l'épaisseur de la couche métallique déposée. Des intensités de courant plus élevées et des durées plus longues permettent d'obtenir des couches plus épaisses.

- Température: la température de la solution électrolytique peut influencer le taux de dépôt. Des températures plus élevées peuvent accélérer le processus, mais aussi affecter la qualité de la couche.

- Pureté de la solution électrolytique: les impuretés dans la solution peuvent affecter la qualité de la couche métallique déposée.

Résultat :

Grâce à cette structure, une couche métallique uniforme est déposée sur la pièce. C'est le principe de base de la galvanisation, utilisé dans de nombreux processus industriels pour revêtir les métaux et protéger ou améliorer les surfaces.

Construction générale :

Comparaison de la déposition :

L'anode et la pièce à usiner occupent une position opposée l'une à l'autre. Plus de métal est déposé sur la face avant de la pièce que sur la face arrière. La pièce à usiner doit être tournée à intervalles réguliers. Deux anodes et la pièce à usiner se trouvent dans la cuve. Il convient de noter que les deux anodes doivent être reliées au même bloc d'alimentation. La pièce à usiner est placée au centre, entre les deux anodes. Cela permet de garantir une séparation plus uniforme. - Dégraissage correct des surfaces à revêtir

-

Le dégraissage correct des surfaces à revêtir est une étape cruciale du processus de galvanisation. Un nettoyage en profondeur est nécessaire pour assurer une adhérence parfaite du revêtement métallique et garantir la qualité des produits finis. Voici les principales étapes et méthodes pour un dégraissage efficace :

Pourquoi le dégraissage est-il important ?

- Adhésion : les résidus de graisse et d'huile peuvent considérablement réduire l'adhésion du revêtement galvanique.

- Qualité du revêtement : les impuretés entraînent des revêtements irréguliers, la formation de bulles et d'autres défauts.

- Protection contre la corrosion : des surfaces propres garantissent une meilleure résistance à la corrosion des matériaux revêtus.

Méthodes de dégraissage

1. dégraissage chimique

- Nettoyage au solvant : Utilisation de solvants organiques tels que l'acétone ou l'isopropanol, qui dissolvent efficacement les graisses et les huiles.

- L'acétone se distingue par son excellente solubilité des graisses et son faible point d'ébullition. Elle est principalement utilisée à l'institut pour le nettoyage ou le dégraissage des outils de travail. L'acétone dissout bien les empreintes digitales et autres graisses légères, mais elle est moins efficace contre l'huile des machines. En fait, l'acétone peut être contre-productive sur les pièces souillées par l'huile, car elle peut faire adhérer durablement les particules de saleté à la surface par des forces d'adhérence.

- L'isopropanol (propan-2-ol) peut être utilisé dans différentes disciplines et est particulièrement polyvalent. Il est par exemple utilisé pour nettoyer les écrans ou pour enlever les autocollants gênants qui laissent sinon des traces de colle désagréables. L'isopropanol est particulièrement adapté aux tâches tenaces pour lesquelles les autres produits échouent, car il élimine complètement les résidus. L'isopropanol ne laisse pas de traces, car il s'évapore sans laisser de résidus, et son comportement chimique est neutre avec la plupart des matériaux. Il peut être dilué avec de l'eau distillée et convient bien à l'élimination des huiles et des graisses ainsi qu'au nettoyage de nombreuses surfaces.

- Dégraissage alcalin : utilisation de nettoyants alcalins qui émulsifient et éliminent les graisses et les huiles en solution aqueuse.

- Bains acides : dans certains cas, utilisation de détergents acides, notamment lorsqu'il s'agit d'éliminer des oxydes métalliques ou de la rouille.

2. dégraissage mécanique

- Brossage et ponçage : utilisation de brosses ou d'abrasifs pour éliminer les grosses impuretés.

- Grenaillage : Utilisation d'abrasifs tels que des billes de verre ou du sable pour nettoyer la surface en profondeur.

3. dégraissage électrolytique

- Dégraissage anodique : Les pièces sont suspendues comme anode dans une solution alcaline et soumises à un courant électrique, ce qui permet d'éliminer les graisses et les huiles par dégagement de gaz.

- Dégraissage cathodique : Les pièces sont utilisées comme cathode, ce qui permet souvent un nettoyage plus doux.

Étapes du dégraissage

1. préparation

- Élimination de la saleté grossière et des impuretés visibles par rinçage ou nettoyage mécanique.

2. dégraissage chimique ou mécanique

- Application de la méthode de dégraissage choisie en fonction des exigences spécifiques du matériau et de la contamination. Pour les pièces souillées d'huile, il convient de choisir des solvants ou des méthodes de dégraissage alternatifs plus efficaces que l'acétone.

3. rinçage

- Rincer soigneusement les pièces avec de l'eau distillée ou désionisée pour éliminer tous les résidus du dégraissant.

4. séchage

- Sécher soigneusement la surface afin d'éviter les taches d'eau ou les nouvelles contaminations.

Conseils pour un résultat optimal

- Contrôle de la température : de nombreux processus de dégraissage sont plus efficaces à des températures élevées.

- Environnement contrôlé : travailler dans un environnement propre permet d'éviter une nouvelle contamination.

- Contrôle de la qualité : contrôle régulier de la propreté de la surface, par exemple par le test de la goutte d'eau ou la mesure de l'angle de contact.

En respectant ces étapes et ces méthodes, vous vous assurez que les surfaces à revêtir sont préparées de manière optimale, ce qui permet d'obtenir un revêtement galvanique de haute qualité et de longue durée.

- Comment utiliser les électrolytes galvaniques ?

-

Les électrolytes s'utilisent non dilués, car il s'agit de solutions prêtes à l'emploi. Les paramètres respectifs de l'électrolyte sont indiqués sur le flacon, ainsi que l'anode nécessaire. Les valeurs de tension peuvent varier, car la loi d'Ohm s'applique dans les solutions. La résistance est ici déterminante et, selon la distance, le flux de courant peut augmenter ou diminuer. Cela devient encore plus précis si l'on travaille sur la densité de courant.

De même, les électrolytes sont enrichis par la dissolution de l'anode métallique, ce qui augmente la portée (sauf pour les anodes insolubles ou les anodes en métal étranger).

Il faut également tenir compte du fait que le courant emprunte le chemin le plus court.

- Quelle surface peut-on revêtir avec un électrolyte galvanique ?

-

La quantité de matériau pouvant être déposée avec un électrolyte galvanique dépend de plusieurs facteurs :

Facteurs clés

- Intensité du courant et durée du revêtement : Selon la loi de Faraday, la quantité de métal déposée est directement proportionnelle à la charge électrique (courant × temps).

- Composition de l'électrolyte : La teneur en ions métalliques de l'électrolyte détermine sa durée d'utilisation avant qu'un réapprovisionnement ou une régénération ne soit nécessaire.

- Efficacité du processus : Les taux de dépôt varient selon le métal et l'électrolyte (par exemple, le cuivre et le nickel ont une efficacité plus élevée que le chrome).

- Épaisseur de la couche : Plus la couche est épaisse, plus la consommation de matériau est importante.

Exemple

Un litre d'électrolyte de cuivre contenant 100 g/l de cuivre peut théoriquement revêtir :

- 0,1 m² avec une épaisseur de couche de 100 µm ou

- 1 m² avec une épaisseur de couche de 10 µm.

Remarque importante

La surface de revêtement réelle est souvent considérablement plus grande lorsque les anodes appropriées sont utilisées. Avec des anodes solubles (par exemple, en nickel ou en cuivre), le métal déposé est continuellement reconstitué, permettant ainsi à l'électrolyte de se régénérer pendant le processus et d'être utilisé pendant une période beaucoup plus longue.

- Les électrolytes sont-ils réutilisables ?

-

Les électrolytes sont réutilisables plusieurs fois. Veille à ne pas introduire d'impuretés par des salissures ou des anodes inappropriées. Il peut également arriver que la pièce se dissolve dans l'électrolyte si le choix n'est pas approprié (p. ex. acier galvanisé dans un électrolyte fortement acide).

- Les anodes peuvent-elles être utilisées plusieurs fois ?

-

Oui, les anodes en galvanoplastie peuvent être utilisées plusieurs fois. La réutilisation des anodes est économiquement viable tant qu'elles peuvent fournir efficacement des ions métalliques. Voici quelques directives générales :

-

Matériau de l'Anode : Les anodes sont souvent fabriquées à partir du même matériau que celui qui doit être déposé (par exemple, nickel, cuivre, zinc). Ces anodes sont consommées au cours du processus de galvanoplastie, car elles libèrent des ions métalliques dans le bain, qui se déposent ensuite sur la pièce à travailler (cathode).

-

Usure de l'Anode : Avec le temps, les anodes se dissolvent partiellement dans l'électrolyte, car elles sont la source d'ions métalliques pour le processus de revêtement. Le taux d'usure dépend de la densité de courant, de la durée du processus de galvanoplastie et du type d'électrolyte utilisé.

-

Entretien et Maintenance : Les anodes doivent être inspectées régulièrement et nettoyées si nécessaire pour éliminer les couches d'oxyde ou les dépôts qui pourraient nuire à leur efficacité. Un entretien adéquat peut prolonger la durée de vie des anodes.

-

Type de Procédé de Galvanoplastie : Certains procédés nécessitent un renouvellement plus fréquent des anodes que d'autres. Par exemple, les anodes utilisées dans le nickelage s'usent plus lentement que dans les procédés à densités de courant plus élevées ou avec des exigences chimiques spécifiques.

- Remplacement des Anodes : Si les anodes sont trop usées ou si leur performance diminue, elles doivent être remplacées pour garantir un revêtement uniforme et de haute qualité.

En général, les anodes en galvanoplastie peuvent être utilisées plusieurs fois, à condition qu'elles soient en bon état et fonctionnent efficacement. Une inspection et un entretien réguliers sont essentiels pour maximiser la durée de vie des anodes.

-

Matériau de l'Anode : Les anodes sont souvent fabriquées à partir du même matériau que celui qui doit être déposé (par exemple, nickel, cuivre, zinc). Ces anodes sont consommées au cours du processus de galvanoplastie, car elles libèrent des ions métalliques dans le bain, qui se déposent ensuite sur la pièce à travailler (cathode).

- D'autres métaux sont-ils possibles comme anodes ?

-

En galvanisation, il est essentiel de n'utiliser que des anodes spécialement conçues pour le processus en question. Les autres matériaux d'anode ne sont pas autorisés, car ils se dissolvent dans l'électrolyte et peuvent ainsi le contaminer. Cette contamination entraîne un revêtement de mauvaise qualité et peut affecter considérablement l'ensemble du processus de galvanisation. Il est donc important d'utiliser les anodes prescrites pour garantir la qualité et la pureté du revêtement galvanique.

- Est-il possible d'enduire de petites choses avec un grand bloc d'alimentation ?

-

Oui, il est possible de revêtir de petits objets avec un bloc d'alimentation de grande taille, mais il est important de réguler soigneusement l'intensité du courant. Un bloc d'alimentation puissant peut fournir plus de courant que nécessaire pour les petits objets, ce qui peut entraîner une surcouche, des couches irrégulières ou même des dommages à la pièce.

Il est recommandé de régler le courant à la densité de courant (courant par surface) requise pour le matériau et la solution concernés afin d'obtenir un revêtement contrôlé et uniforme. Un bon bloc d'alimentation doit permettre d'ajuster finement la tension et le courant afin que même les petits objets puissent être revêtus de manière sûre et précise.

- Puis-je utiliser une batterie au lieu d'un bloc d'alimentation réglable ?

-

Alors qu'il est théoriquement possible d'utiliser une batterie à la place d'une alimentation réglable pour la galvanisation, nous le déconseillons fortement. La raison en est qu'il n'est pas possible de réguler précisément la tension et l'intensité du courant, ce qui est essentiel pour une galvanisation réussie.

Raisons pour lesquelles une batterie n'est pas appropriée :

- Pas de contrôle de la tension : les piles fournissent une tension fixe (par exemple 1,5V pour une pile AA ou 12V pour une batterie de voiture). Étant donné qu'en galvanoplastie, la tension doit souvent être ajustée pour contrôler la qualité du revêtement, la tension fixe d'une pile donne souvent des résultats sous-optimaux. Cela peut entraîner des couches irrégulières, un développement incontrôlé de gaz (comme la formation de bulles) et d'autres effets indésirables.

- Intensité incontrôlée du courant : l'intensité du courant dépend de la tension de la batterie et de la résistance du bain électrolytique. Sans possibilité de réguler le courant avec précision, le flux de courant peut être trop élevé, ce qui peut endommager le revêtement, ou trop faible, ce qui rend le processus inefficace.

- Baisse de la puissance : au cours de l'utilisation, la puissance de la batterie diminue, ce qui entraîne une baisse de la tension. Cela affecte directement la qualité et l'uniformité du revêtement et peut rendre le processus imprévisible.

- Risque de mauvais revêtements : L'absence de possibilité de régulation augmente considérablement le risque de mauvais revêtements ou même d'endommagement de la pièce. Cela peut entraîner une perte de matériau inutile et des coûts supplémentaires.

Conclusion :

Pour obtenir des résultats de galvanisation de haute qualité et cohérents, il est essentiel de pouvoir contrôler la tension et le courant avec précision. Une batterie qui n'offre pas de possibilités de régulation ne peut pas répondre à ces exigences et donne souvent des résultats insatisfaisants. C'est pourquoi nous recommandons l'utilisation d'une alimentation réglable, spécialement conçue pour les exigences de la galvanisation, afin d'obtenir des résultats optimaux.

- Peut-on mélanger différents électrolytes ?

-

Les électrolytes ne doivent pas être mélangés, car ils sont chimiquement et électrochimiquement incompatibles. En particulier, les électrolytes alcalins et acides ne doivent pas être combinés – leurs niveaux de pH différents peuvent provoquer des réactions indésirables, telles que la précipitation de métaux ou d'autres substances. Cela rend l’électrolyte inutilisable et peut entraîner des revêtements défectueux ou irréguliers.

Il n'est pas non plus possible de mélanger différents électrolytes métalliques. Par exemple, les électrolytes de cuivre et de zinc ne peuvent pas simplement être combinés pour déposer du laiton. Les ions métalliques se comportent différemment dans la solution, empêchant ainsi la formation d'un alliage homogène.

De plus, les additifs contenus dans les électrolytes sont précisément formulés pour un pH et un type d’électrolyte spécifiques. Le mélange d'électrolytes altère leur efficacité et fait perdre à l’électrolyte ses propriétés d’origine.

- A quoi reconnaît-on que l'électrolyte est usé ?

-

<p>L’épuisement se manifeste souvent par un dépôt plus lent ou un changement de couleur de la couche métallique déposée. La couleur initiale de l’électrolyte peut également s’estomper, ou la brillance du revêtement peut diminuer.</p>

<p>Pour maintenir constant le contenu en métal, il convient d’utiliser en permanence une anode métallique appropriée. Celle-ci se dissout lentement au cours du procédé et enrichit l’électrolyte en ions métalliques nécessaires. Avec le temps, cependant, des impuretés apparaissent (ions étrangers, résidus organiques, polymérisation) et les agents de brillance (le cas échéant) sont consommés.</p>

<p>Pour ce cas, nous proposons des additifs de brillance qui complètent spécifiquement les agents de brillance manquants ainsi que d’autres additifs.</p>

<p>Avec les électrolytes à anodes insolubles (par ex. or), il n’y a pas d’apport automatique de métal.</p>

<p>Les électrolytes au chrome ne peuvent également être régénérés qu’avec beaucoup d’efforts. Cependant, comme le chrome est généralement appliqué uniquement en fine couche de finition sur le nickel, cela joue un rôle secondaire.</p>

- Élimination des solutions

-

Les solutions usagées peuvent être déposées dans un centre de collecte des déchets toxiques. Les petites quantités peuvent généralement être éliminées diluées avec les eaux usées.

Renseigne-toi toutefois impérativement sur les conditions en vigueur dans ta région.

- Où puis-je trouver la fiche de données de sécurité ?

-

Tu le trouveras sur la page de l'article dans l'onglet "Documents", où tu pourras le télécharger/l'ouvrir directement.

- Les plastiques peuvent-ils être revêtus par électrodéposition ?

-

Oui, il est possible de galvaniser des pièces en plastique. À l’origine, la surface des plastiques était gravée à l’acide chromique, puis activée avec du palladium. Cependant, ces substances étant très toxiques et nocives pour l’environnement, une méthode plus respectueuse de l’environnement est de plus en plus utilisée : un vernis conducteur. Le vernis conducteur rend le plastique électroconducteur sans avoir recours à des produits chimiques nocifs. Ce procédé est donc nettement plus sûr et plus durable.

Processus de galvanisation des plastiques avec vernis conducteur :

- Préparation de la surface : Le plastique est soigneusement nettoyé pour éliminer les graisses, la poussière et autres contaminants pouvant nuire à l’adhérence.

- Application du vernis conducteur : Un vernis conducteur spécial, contenant des particules métalliques (par exemple des particules de cuivre ou d'argent), est appliqué uniformément sur la surface du plastique. Ce vernis rend la surface électroconductrice et sert de base au processus de galvanisation.

- Revêtement initial (par ex. cuivre acide) : La surface traitée avec le vernis conducteur est ensuite galvanisée avec une fine couche de cuivre acide pour assurer une conductivité stable et continue.

- Galvanisation : Le plastique peut maintenant être recouvert de la couche de métal souhaitée (par ex. nickel, suivi de chrome ou d’or). L’épaisseur de la couche et le choix du métal sont ajustés en fonction des exigences esthétiques et fonctionnelles spécifiques.

Avantages du procédé avec vernis conducteur :

- Plus respectueux de l’environnement : En éliminant l’acide chromique et le palladium, cette méthode réduit considérablement l’impact environnemental et les risques pour la santé.

- Application flexible : Le vernis conducteur peut être appliqué sur différents types de plastique, permettant un revêtement uniforme.

- Efficace : La transition directe du vernis conducteur à la galvanisation permet un processus plus rapide et plus économique.

Domaines d'application :

- Industrie automobile : Pièces en plastique chromé, comme les garnitures et les emblèmes, fabriquées sans produits chimiques nocifs.

- Biens de consommation et électronique : Amélioration et fonctionnalisation des boîtiers en plastique et des éléments décoratifs.

L’utilisation de vernis conducteurs comme alternative à l’acide chromique et au palladium constitue une solution durable et prometteuse pour de nombreuses applications de galvanoplastie sur plastique.

- Galvanisation de l'acier inoxydable

-

L’acier inoxydable peut être galvanisé, mais il nécessite un prétraitement spécifique. La couche d'oxyde passif sur l'acier inoxydable empêche l'adhérence des revêtements métalliques. La méthode la plus efficace pour réussir le dépôt est d’utiliser un Nickel-Strike comme couche d’activation.

Guide étape par étape

1. Nettoyage de la surface

- Éliminer les graisses, huiles ou contaminants avec un nettoyant approprié.

- Rincer soigneusement à l’eau déionisée.

2. Nickel-Strike comme promoteur d'adhérence

- Une fine couche de nickel est déposée électrolytiquement.

- Cela crée une surface active et empêche le décollement du revêtement.

- Après le Nickel-Strike, la pièce doit être immédiatement transférée au bain de galvanisation suivant, sans rinçage.

3. Application du revêtement principal

Après le Nickel-Strike, la couche métallique souhaitée peut être déposée :

- Nickel pour des revêtements décoratifs ou résistants à la corrosion.

- Cuivre comme couche intermédiaire pour d'autres revêtements.

- Chrome pour des surfaces brillantes et résistantes à l'usure (une couche dense de nickel est recommandée).

- Zinc ou zinc-nickel pour la protection contre la corrosion.

Pourquoi le Nickel-Strike est-il nécessaire ?

- L’acier inoxydable possède une couche passive d’oxyde de chrome qui empêche la déposition directe du métal.

- Le Nickel-Strike élimine cette couche et assure une surface favorable à l'adhérence.

- Sans Nickel-Strike, le revêtement de galvanisation ne tient généralement pas de manière permanente sur l'acier inoxydable.

- Comment revêtir l'aluminium ?

-

Dès que l'aluminium non revêtu entre en contact avec l'oxygène, un processus d'oxydation se met en place. Or, ce processus entrave le revêtement. C'est pourquoi les pièces en aluminium nécessitent toujours un prétraitement avec un activateur d'aluminium. Celui-ci élimine la couche d'oxyde et crée dans le même processus une couche de zinc à la surface du matériau. De cette manière, l'activateur empêche le contact avec l'oxygène et protège contre une nouvelle oxydation. Afin d'éviter de manière fiable la formation ultérieure de bulles sous le revêtement, nous proposons à nos clients un activateur d'aluminium à faible viscosité.

Toutefois, le zinc n'est pas résistant aux acides. C'est pourquoi vous appliquez dans l'étape suivante une couche de cuivre alcalin/basique, puis une couche de Cuivre électrolyte acide. Vous créez ainsi une base stable pour d'éventuelles couches supplémentaires.

En fonction de l'alliage d'aluminium, il est nécessaire de graver la surface dans un premier temps avant d'appliquer la couche de zinc avec l'activateur d'aluminium. La couche de zinc appliquée est gravée une nouvelle fois et le traitement avec l'activateur est répété une deuxième fois. Cela se fait parce que la couche de zincate devient relativement rugueuse et que les pores se ferment mieux. Malheureusement, le processus de zingage est considéré comme compliqué.

Pour chromer ou dorer l'aluminium, il faut donc suivre la séquence suivante :

- Conditionneur pour la décapage

- Activateur d'aluminium pour créer la couche de zincate

- Electrolyte de cuivre alcalin pour obtenir une couche de cuivre protectrice contre les acides

- Electrolyte de cuivre brillant (acide)

- Electrolyte de nickel (Free-Nickel), comme couche de barrière de diffusion

- Electrolyte de chrome ou électrolyte d'or comme couche finale

- Activateur d’aluminium pour revêtements électrolytiques

-

Principe de fonctionnement

Le zincate forme sur l’aluminium un film d’échange de zinc mince et adhérent, empêchant la réoxydation immédiate de l’Al et rendant la surface conductrice/active pour les couches électrolytiques suivantes (p. ex., cuivre alcalin).

Principe de base (chimie)

En solution fortement alcaline (NaOH/KOH), la matrice d’Al proche de la surface se dissout en aluminate ; simultanément, du zinc élémentaire se dépose à partir du Zn complexé (p. ex., Zn(OH)42−) sur la surface → couche d’échange.

Chaîne de procédé standard (galvanique)

- Dégraissage (alcalin), rinçage soigné.

- Décapage alcalin (court), rinçage.

- Désoxydation/désmutage (p. ex., avec conditionneur ou nitrique), rinçage.

- Zincate (typ. 30–90 s ; rester bref pour éviter un film fragile).

- Double zincate pour les alliages difficiles : décaper/activer → zincater à nouveau. (Le premier film est souvent non adhérent et peut s’essuyer.)

- Brève activation (légèrement acide), passer humide sur humide vers la galvanoplastie sans séchage.

-

Strike électrolytique à faible densité de courant :

- Strike cuivre cyanure (classique, très fiable ; toxique/impact environnemental) ou

- Cuivre alcalin

- Puis couches principales : p. ex., cuivre brillant d’épaisseur, nickel/chrome décoratif, etc.

Dépendances liées à l’alliage

- Fonderie Al-Si (Si élevé), Al-Mg, alliages d’Al à haute résistance : presque toujours double zincate ; étape de désoxydation possiblement plus longue.

- Surfaces fraîchement coulées/sablées : activer soigneusement pores et îlots de silicium ; ajuster les temps de décapage/désoxydation.

Défauts typiques & remèdes

- Décollements/cloques : zincate trop épais/vieilli, oxydes/saletés, longs temps d’attente/séchage → temps de zincate plus courts, bains frais, transfert humide-sur-humide rapide (≤ 1–2 min).

- Gris foncé : zincate épuisé, activation insuffisante → renouveler le zincate, optimiser l’activation.

- Rugosité/attaques de bords : chimie de décapage trop agressive/trop longue → corriger temps/formulations.

Conduite du bain (zincate)

- Fortement alcalin, contient des complexes de Zn ; la charge en aluminate augmente avec le temps → baisse d’activité.

- Mesures : filtration, renouvellements partiels/appoints, temps de contact courts, température/alcalinité stables.

Sécurité/Environnement

Le zincate est corrosif → utiliser des EPI (gants, lunettes, tablier), éviter les projections. Maintenir des rinçages alcalins/propres ; traiter correctement les effluents contenant Zn/Al. Les strikes cyanurés exigent des mesures strictes de sécurité et de traitement des effluents.

- Comment galvaniser l'impression 3D ?

-

L'électrodéposition d'objets imprimés en 3D est un processus en plusieurs étapes qui nécessite certains équipements et matériaux spécialisés. Voici les étapes de base de l'électrodéposition d'un objet imprimé en 3D :

1. préparation de l'objet imprimé en 3D

- Nettoyage : Nettoyer soigneusement l'objet afin d'éliminer toute poussière, huile ou autre contaminant. Cela peut se faire avec de l'alcool isopropylique ou un autre produit de nettoyage approprié.

- Lisser : Si nécessaire, lissez la surface de l'objet imprimé en 3D afin de garantir un revêtement uniforme. Cela peut être réalisé par ponçage ou par lissage chimique.

2. appliquer une couche conductrice

- Peinture conductrice pulvérisable : appliquez une peinture ou une encre conductrice sur l'objet. Cette peinture contient souvent du cuivre, de l'argent ou du graphite pour rendre la surface conductrice.

- Matériaux de revêtement conducteurs : vous pouvez également plonger l'objet dans une solution conductrice ou le vaporiser avec un revêtement conducteur.

3. préparation à la galvanisation